Die Chassis- und Verbindungs-Struktur des Rovers IDEFIX

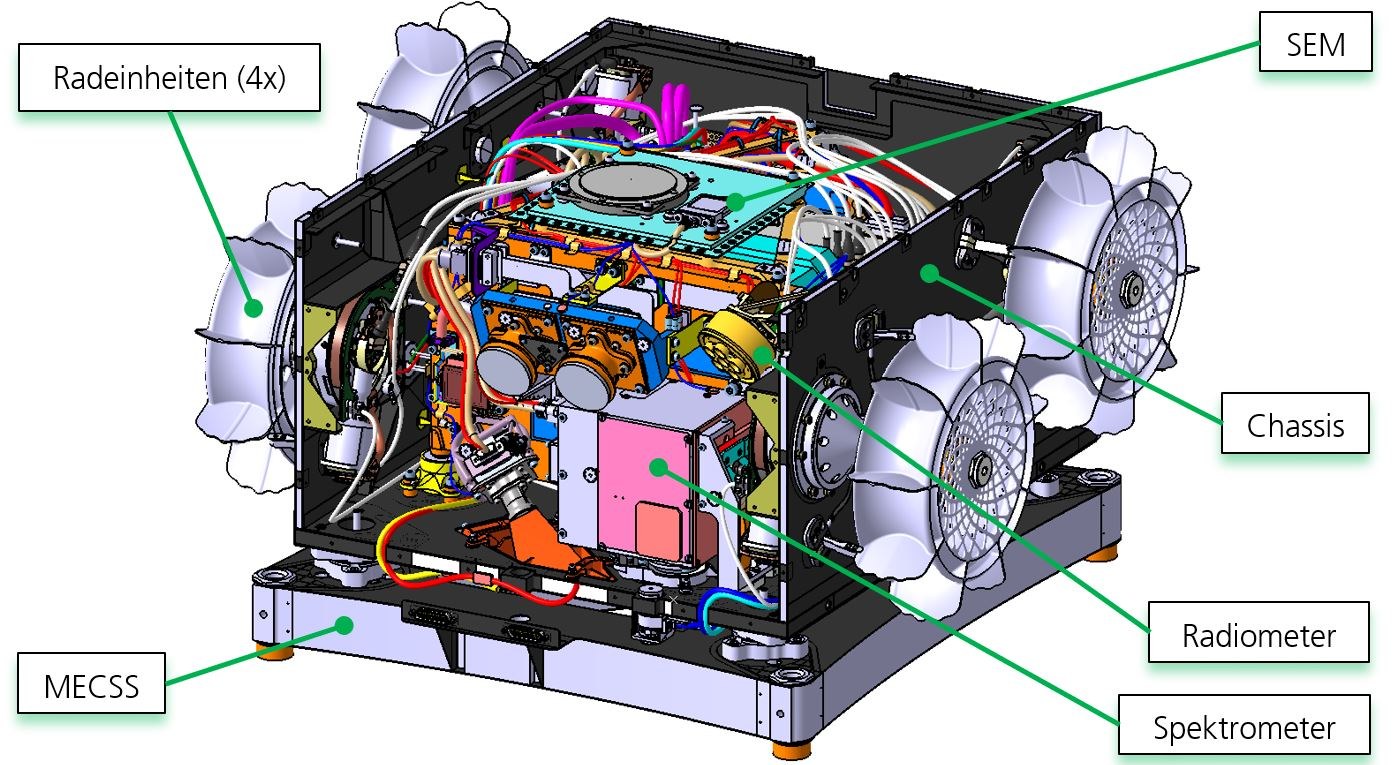

Reisen – Fahren – Erkunden… was für viele zunächst nach Urlaub klingt, das setzt sehr verkürzt auch die Eckpfeiler in der Entwicklung des MMX-Rovers „IDEFIX“ sowie dessen tragender Struktur. Neben dem Rover mit der Chassisstruktur gibt es noch das sogenannte Mechanical-Electrical-Communication and Separation System (MECSS). Es verbindet den Rover während der Start- und Flugphase mit dem MMX-Mutterschiff und ist für diesen Zeitraum die Kommunikations- und Lebensader des Rover. Beide Strukturen wurden am DLR-Institut für Systemleichtbau in Braunschweig entwickelt und gebaut.

Nichts dem Zufall überlassen

Die Mission des MMX-Rovers ist die wissenschaftliche Erkundung der Oberfläche des Marsmondes Phobos sowie die technologische Demonstration des Fahrens unter Mikrogravitation. Des Weiteren nutzt das MMX-Mutterschiff die vom Rover gewonnen Daten zur Kalibrierung von Instrumenten und für die spätere eigene Landungsvorbereitung.

Aus den Missionszielen und -umgebungen leiten sich über 70 technische Anforderungen ab, die das Design der Struktur unmittelbar beeinflussen. Dazu kommt ein großes allgemeines Regelwerk (ECSS), das die Qualitäts- und Produktsicherung sowie das allgemeine Testvorgehen festlegt. Technisch sollen Chassis und MECSS zum Beispiel folgendes können:

- Das Chassis, also die tragende Struktur des Rovers, muss das Instrumententrägersystem SErvice Module (SEM) sowie das Radiometerinstrument mit den außen angebrachten Radeinheiten und Solargeneratoren zu einer Einheit verbinden.

- Die maximale Startmasse des Rovers ist auf 24,85 Kilogramm und der Bauraum durch mehrere Nachbarinstrumente auf der Explorationsplattform der MMX-Sonde begrenzt. Bei der Trennung vom Mutterschiff bzw. von der MECSS-Verbindungsstruktur darf der Rover einen festgelegten Korridor nicht verlassen.

- Die Steifigkeit, ein Maß für den Widerstand der Struktur gegen Verformung unter Belastung, muss eine kleinste Eigenfrequenz von über 120 Hertz für das Gesamtsystem erreichen.

- Während des Raketenstarts wirken Beschleunigungen von bis zu 28 G – also dem etwa 28-fachen der Erdbeschleunigung – auf den Rover ein. Dieser Belastung muss die Struktur entgegenstehen ohne einen Schaden davonzutragen. Da die Landung auf Phobos ballistisch, ähnlich einem Würfelwurf, erfolgt, muss auch die Energie des Landeaufpralls absorbiert werden können, ohne dass andere Teile des Rover in Mitleidenschaft gezogen werden. Dies wurde bereits in einer frühen Entwicklungsphase mit Abwurftests erfolgreich getestet.

Leichtbau mit System

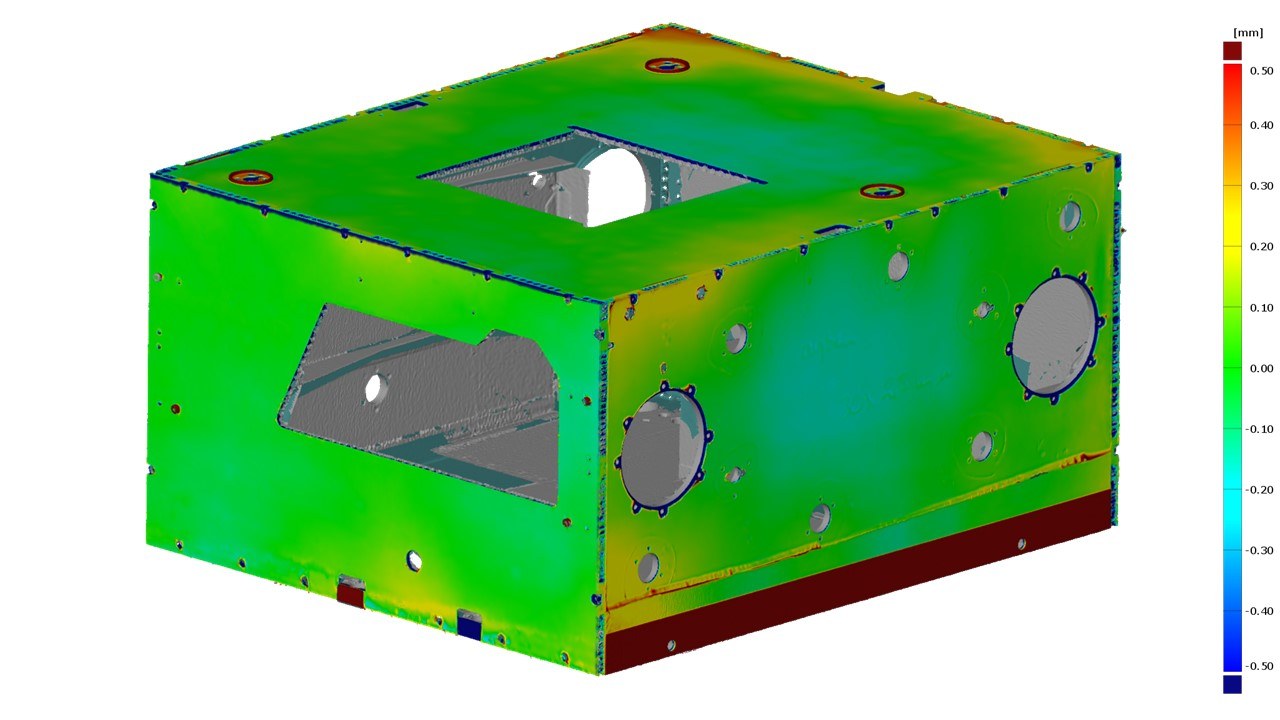

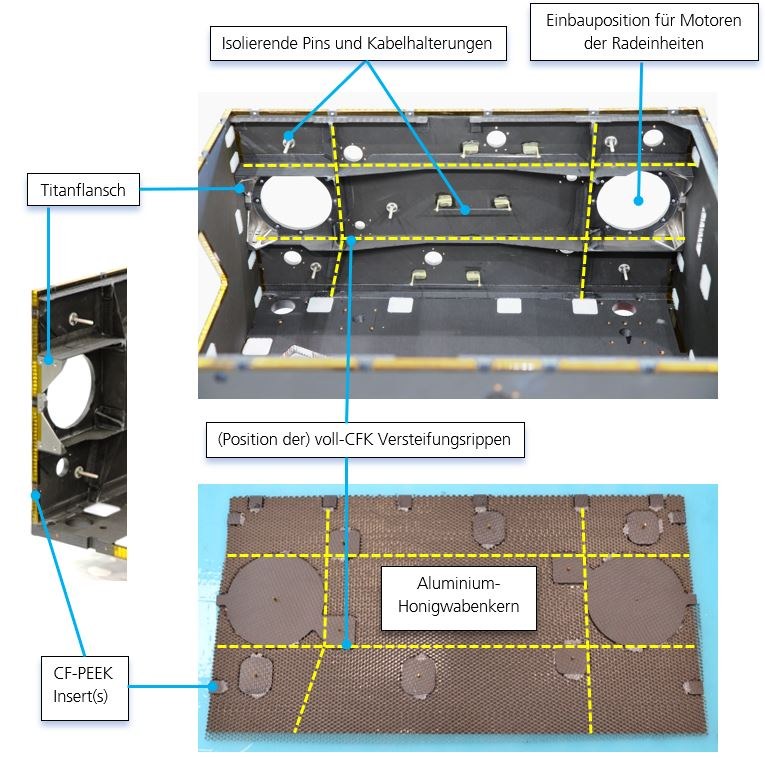

Die Struktur des 2,96 Kilogramm leichten Rover Chassis besteht aus über 160 miteinander verklebten Einzelteilen. Diese bilden zum einen die Chassis-Basisstruktur, bestehend aus Bodenplatte, linker und rechter Seitenwand. Zum anderen ergänzen noch jeweils eine separate und abnehmbare Front-, Rück- und Deckelplatten die Chassis-Basisstruktur zu einer geschlossenen Box. Die Einzelplatten sind dabei jeweils in Sandwichbauweise konstruiert, das heißt, dass ihr grundsätzlicher Aufbau aus zwei außenliegenden CFK-Deckschichten besteht, die ein Aluminium-Honigwabenkern auf Abstand hält. Diese Bauweise hält die Strukturmasse sehr gering und maximiert gleichzeitig deren Steifigkeit.

Da insbesondere beim Raketenstart und der Landung hohe lokale Lasten auf die Struktur wirken, sind jedoch noch weitere technische Maßnahmen erforderlich. Dazu verfügt die Struktur über sogenannte Inserts aus kohlefaserverstärktem Kunststoff (CF-PEEK), die den Hohlraum zwischen den Aluminiumhonigwaben ausfüllen. Die Inserts funktionieren ein bisschen wie ein Dübel und erlauben die Verschraubung von Komponenten, wie zum Beispiel den Radeinheiten, mit der Sandwichstruktur.

Die Weiterleitung der an den Inserts eingeleiteten Lasten übernehmen zusätzliche Versteifungsrippen aus kohlefaserverstärktem Kunststoff (voll-CFK) sowie Titanflansche. Dazu sind die Streben so auf der Innenseite der Sandwichwände angebracht, dass sie die Lasten von den Inserts aufnehmen und schließlich weiter verteilen können. Die Titanflansche übernehmen die Überleitung von Lasten in die Vorder- und Rückwand des Chassis und bieten ergänzende Anschraubmöglichkeiten im sehr beengten Bauraum direkt neben den innenliegenden Motoren der Radeinheiten.

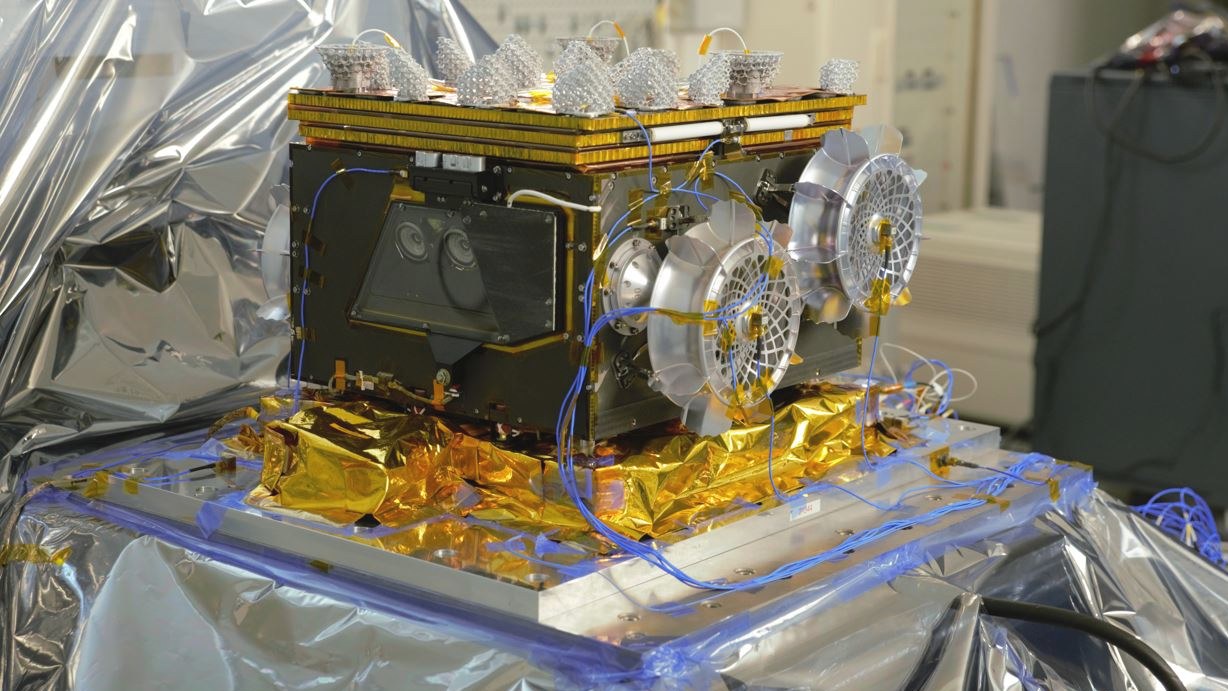

Die technologisch größte Herausforderung am Chassis waren die Konstruktion und der Bau der Deckelplatte, die über einen Temperaturbereich von -145 bis +75 Grad Celsius formstabil bleiben muss. Aus elektrischer Sicht müssen alle Bestandteile der Deckelplatte – mit Ausnahme der obersten Schicht – elektrisch miteinander verbunden sein. Zum Rest des Chassis ist hingegen eine elektrische Isolierung erforderlich. Umso bemerkenswerter ist der enorme Leichtbaucharakter der 324 Gramm leichten Deckelplatte. Diese trägt nämlich den kompletten Solargenerator sowie dessen dazugehörige Elektronik, welche zusammen rund 16 Prozent der Rover-Gesamtmasse ausmachen.

„Heißkalt“ zum Phobos

Während des Fluges und auf Phobos ist die Struktur extremen Temperaturschwankungen ausgesetzt. Dadurch treten Temperaturspannungen auf, die zu Rissen im Material oder Verklemmungen führen können. Ein Vorteil von CFK: Unter Temperatureinwirkung dehnt es sich nur wenig aus beziehungsweise zieht sich nur wenig zusammen. Bei den Titanflanschen ist der Effekt zwar größer, aber noch beherrschbar. Um auch zu den Anbauteilen kompatibel zu sein, die über einen größeren Wärmeausdehnungskoeffizienten verfügen, sind besondere Lösungen für die Schnittstellen erforderlich, zum Beispiel besonders elastische Klebstoffe. Die Techniken, die dabei zum Einsatz kommen, erfordern viele manuelle Arbeitsschritte, welche auch die erfahrensten technischen Mitarbeitenden vor Herausforderungen stellten.

Genauso müssen die Motoren der Radeinheiten sowie die wissenschaftlichen Instrumente im Inneren des Rover vor den harschen Umgebungsbedingungen geschützt werden. Neben dem verwendeten Material wird dies durch geschickte Anordnung von Isolatoren zwischen der Chassisstruktur und den hieran befestigten Komponenten sichergestellt. Der bestmögliche Kompromiss zwischen den Teildisziplinen Struktur, Thermal und Robotik wurde durch gemeinsame Fertigung von Designs und anschließenden Simulationen sowie Tests mit Unterstützung der Integrationsteams gefunden.

Zwischen Chassisaußenwand und dem von CNES entwickelten, zentralen Instrumententrägersystem des Service-Moduls sind mehrerer Lagen Isolationsfolie verbaut. Die Folie wurde auf speziell thermisch isolierenden Pins angebracht, so dass sie die besonders kalten Bereiche des Chassis so wenig wie möglich berührt. Aus dem gleichen Grund besteht auch die Halterung des Hauptkabelstranges an der Seitenwand des Rovers aus besonders gut isolierendem Material, Aramid- und Glasfaser. So kann der Wärmestrahlungsaustausch weitestgehend unterbunden und eine Trennung von äußerem „kalten“ und innerem „warmen“ Bereich stabil gehalten werden. Inspiriert von einem Design, das schon erfolgreich auf dem PHILAE-Lander zum Einsatz kam, sind hier bewährte Technologien übernommen worden. Auf diese Weise wurde der Entwicklungs- und Testaufwand deutlich reduziert.

Lösungen für die Separations- und Landephase

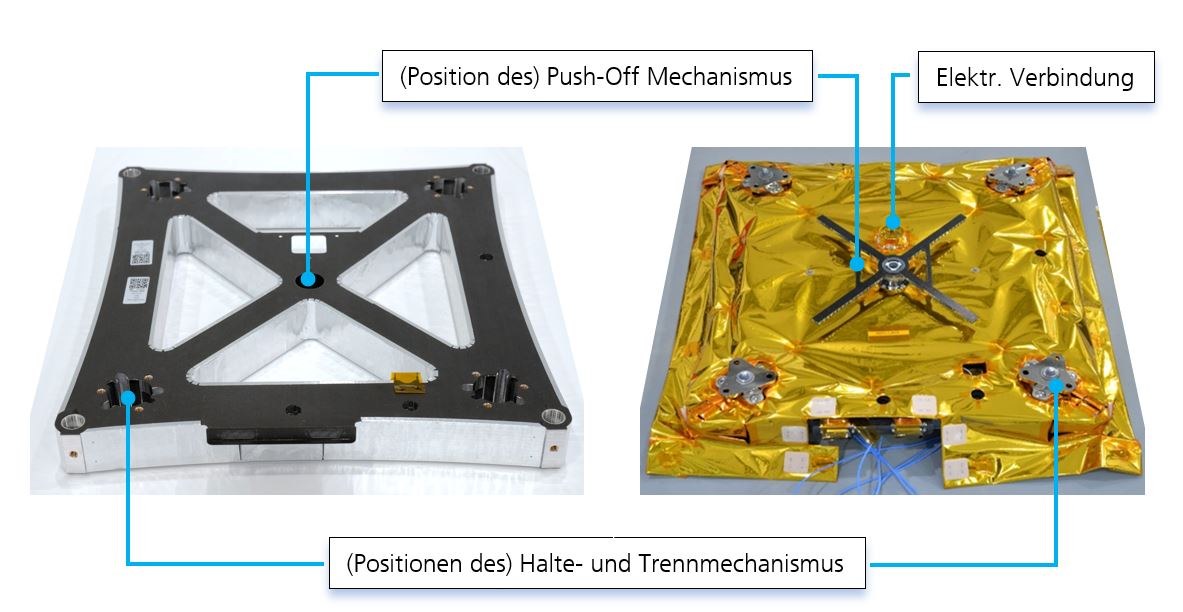

Die zweite am Institut für Systemleichtbau entwickelte und gebaute Hauptstruktur ist die des Mechanical-Electrical-Communication and Separation System MECSS. Diese besteht ebenfalls aus einer Sandwichkonstruktion, die jedoch einen deutlich dickeren Aluminium-Honigwabenkern aufweist als die des Chassis. Damit verfügt die MECSS-Struktur über eine äußerst hohe Biegesteifigkeit, die insbesondere in der Startphase wortwörtlich zum Tragen kommt.

Die ungewöhnlich anmutende Geometrie der CFK-Sandwichkonstruktion resultiert unter anderem aus dem im MECSS integrierten Separationssystem. Dieses besteht aus einem elektrisch redundanten Halte- und Trennmechanismus mit lösbaren Bolzen in jeder der vier Ecken. Damit sind Rover und MECSS während der Start- und Flugphase fest mit dem Mutterschiff verbunden. Erst zur Einleitung der Landung werden die Bolzen gleichzeitig auf ein Kommando hin gelöst. Daraufhin drückt der im MECSS befindliche Push-Off-Mechanismus den Rover ab. Dieser ebenfalls am Institut für Systemleichtbau entwickelte Mechanismus basiert auf dem bereits für MASCOT erfolgreich eingesetzten Pendant. Das Funktionsprinzip: eine Feder, die sich nach dem Lösen der Bolzen entspannt und so den Rover auf eine Geschwindigkeit von circa 20 Zentimeter pro Sekunde beschleunigt. Der Abstoßvorgang führt gleichzeitig auch zur Trennung der elektrischen Verbindung zwischen Rover und Mutterschiff. Danach befindet sich der Rover im freien Fall auf Phobos. Nach der Landung des Rovers, dem Aufrichten und Entfalten der Solarmodule beginnt dann der wissenschaftliche Teil der Mission.

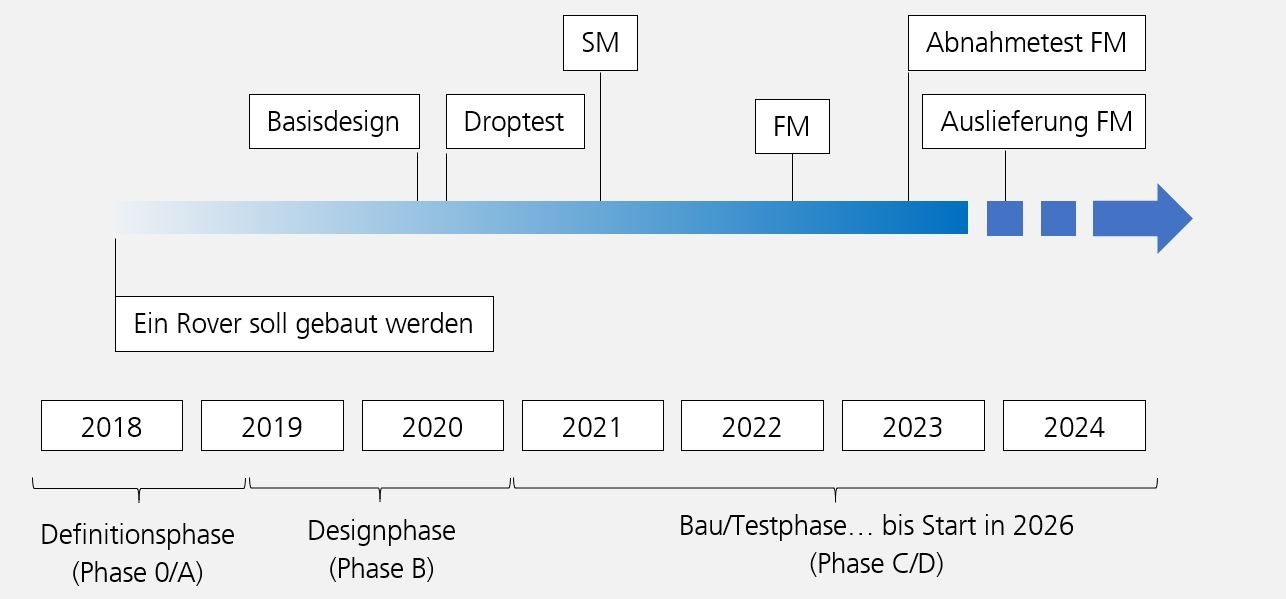

Mittlerweile sind alle Strukturbauteile ausgeliefert; der Rover ist integriert und qualifiziert. Ende Januar/Anfang Februar 2024 wird der Einbau auf dem MMX-Mutterschiff in Japan stattfinden.

Basisdaten zur Chassis- und MECCS-Struktur

Strukturelle Auslegung | |

|---|---|

Quasi-statische Last | 28-fache Erdbeschleunigung |

Random Last | 8,77 GRMS |

Erste Eigenfrequenz | 122 Hertz |

Abmessungen | |

|---|---|

Rover (Startkonfiguration) | 557 x 512 x 314 Millimeter |

MECCS | 430 x 395 x 86 Millimeter |

Masse | |

|---|---|

Rover-Gesamtmasse | 23,12 Kilogramm |

Rover-Strukturmasse | 2,96 Kilogramm |

MECCS-Gesamtmasse | 2,53 Kilogramm |

MECCS-Strukturmasse | 1,19 Kilogramm |

Thermalanforderungen | |

|---|---|

Chassis (Rumpf) | -150 bis +100 Grad Celsius |

Chassis (separate Deckelplatte) | -145 bis +75 Grad Celsius |

MECCS | -105 bis +115 Grad Celsius |

Push-off Mechanismus | -185 bis +190 Grad Celsius |