Heiße Öfen für mehr Reichweite

Stadtwerke Münster / Peter Leßmann

Wer möchte es im Auto oder im Bus nicht auch im Winter angenehm warm haben? Doch was, wenn das Heizen von Elektroautos und -bussen fast so viel Strom braucht wie der Motor? Zusammen mit der Industrie hat das DLR keramische und metallische Wärmespeicher als Ersatz für elektrische Heizsysteme getestet. Wie Öfen speichern die Thermosysteme bereits vor der Fahrt die Wärme für unterwegs. Damit soll ein warmer Innenraum nicht mehr auf Kosten der Reichweite gehen.

Bei strengem Frost benötigt das Heizen von Elektroautos und -bussen so viel Strom, dass sich ihre Reichweite bis auf die Hälfte verringern kann. Omnibusse verbrauchen besonders viel Heizenergie – sowohl durch das ständige Öffnen der Türen an den Haltestellen als auch aufgrund ihrer großen Fensterflächen. Als Alternative zum Einbau einer größeren Fahrzeugbatterie für mehr Heizleistung, sind Wärmespeicher eine vielversprechende Technologie. Am DLR in Stuttgart forschen Fachleute aus verschiedenen Instituten an thermischen Speichersystemen, die das Potenzial haben, bei gleicher Größe und Gewicht mehr Energie als Batterien speichern zu können. Zudem sind Wärmespeicher kostengünstiger als Batterien und ihre Materialien lassen sich einfach recyceln.

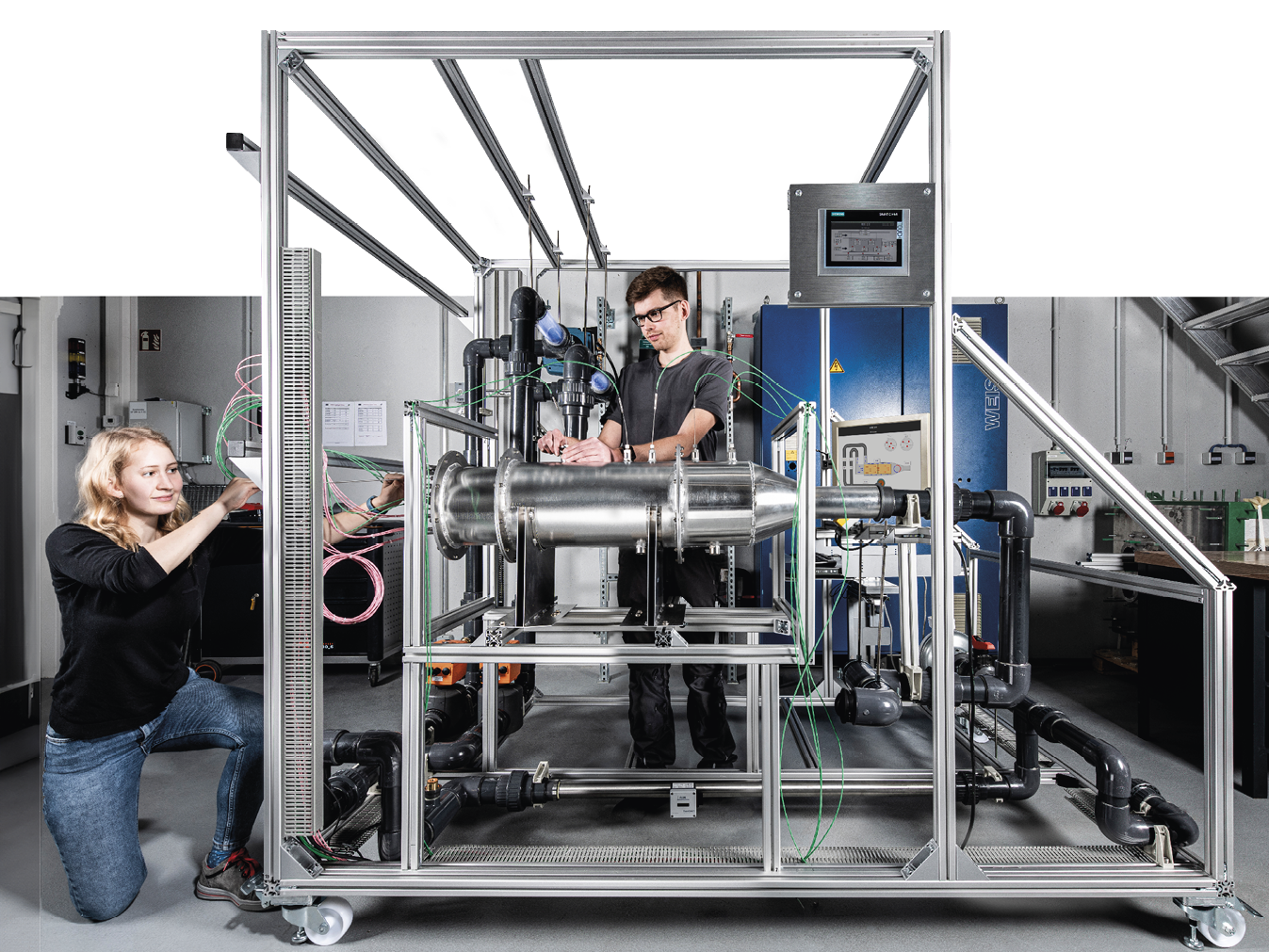

Wie Batterien lassen sich Wärmespeicher modular und skalierbar aufbauen. Dadurch sind unterschiedliche Leistungsklassen einfach zu realisieren. Vor allem im öffentlichen Personennahverkehr und bei großen Fahrzeugen kann sich dies auszahlen. Bei Linienbussen ließen sich die Ladezeiten für Batterien und Speicher vorab planen und gezielt mit den Fahrplänen abstimmen. Die DLR-Forschenden haben gemeinsam mit Industrieunternehmen zwei Technologien für Hochleistungswärmespeicher entwickelt. Um die Vor- und Nachteile beider Varianten auszuloten, haben sie zwei Demonstratoren im Labor aufgebaut und umfassend getestet.

Das Projekt Next Generation Car (NGC)

Ziel des NGC-Projekts ist es, Fahrzeugkonzepte für eine nachhaltige Mobilität zu entwickeln und zu erproben. Hierzu zählt auch die Untersuchung von Feststoff- und Latentwärmespeichern zum Beheizen batterieelektrischer Fahrzeuge. Beteiligt waren die DLR-Institute für Technische Thermodynamik, für Fahrzeugkonzepte und für Materialphysik im Weltraum.

Heiße Keramiken

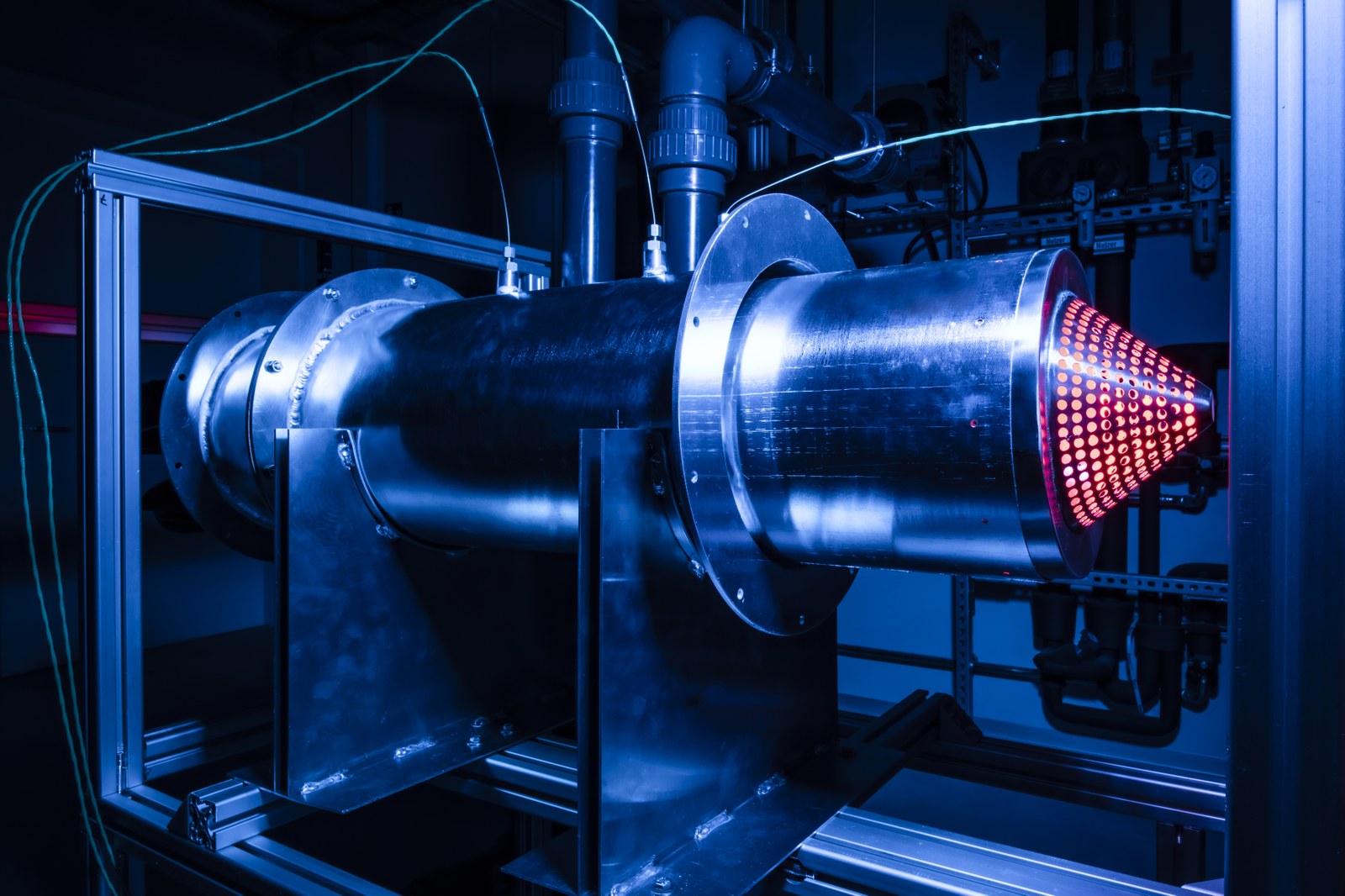

Der erste ist ein keramischer Wärmespeicher. Er kann im Inneren bis zu 900 Grad Celsius heiß werden und wurde im Projekt Next Generation Car entwickelt. „Die Materialien und Bauteile ähneln denen in Abgaskatalysatoren. Neu ist, sie als Wärmespeicher zu verwenden“, sagt Dr. Stefan Zunft vom Institut für Technische Thermodynamik, der das Projekt betreut. Die Wärme steckt in einer wabenförmigen Keramikstruktur mit vielen millimetergroßen Röhrchen. „Mit einer leistungsstarken Widerstandsheizung können wir den Speicher in weniger als 20 Minuten aufheizen“, so Stefan Zunft. Ein geregelter Luftstrom durch die feinen Röhrchen soll die Wärme ins Fahrzeuginnere transportieren. Damit lassen sich Heizleistung und Temperatur während der Fahrt nach Bedarf einstellen. Neben Heizleistung und Speicherkapazität sind auch Größe und Gewicht entscheidend. Die Herausforderung liegt darin, die Speicher so leicht und kompakt wie möglich zu bauen. Allerdings bringt dies zusätzliche Schwierigkeiten mit sich, beispielsweise höhere Verluste durch Abwärme.

Der Prototyp erreichte eine Heizleistung von über fünf Kilowatt und konnte eine Heiztemperatur von 70 Grad Celsius über fünf Stunden konstant halten. Die nutzbare Speicherdichte für das Gesamtsystem lag bei 150 Wattstunden pro Kilogramm. „Damit eignet sich die Technologie gleichermaßen gut für Pkw und Busse. Sie ist zudem kostengünstig und leicht handhabbar“, ergänzt Zunft.

Über das Projekt LatHe.Go

Die LeitmarktAgentur.NRW und der Europäische Fonds für regionale Entwicklung (EFRE) fördern das Verbundprojekt LatHe.Go im Auftrag des Landes Nordrhein-Westfalen. Unter Leitung des DLR-Instituts für Materialphysik im Weltraum in Köln sind das DLR-Institut für Fahrzeugkonzepte in Stuttgart, TLK Energy und Access e.V. an dem Projekt beteiligt.

Latentwärmespeicher: noch mehr Energie

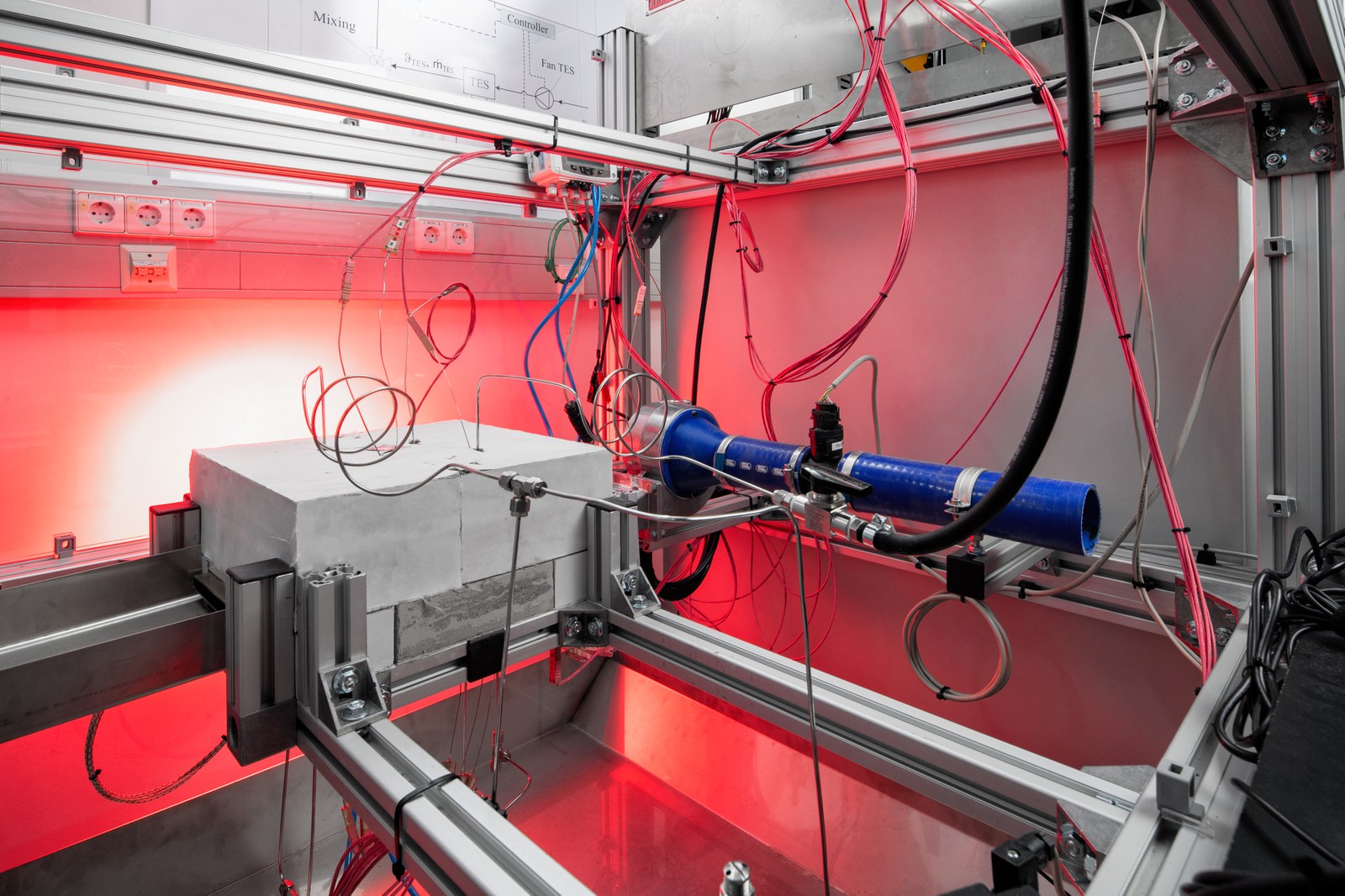

Im Forschungsprojekt LatHe.Go erprobten Forschende aus den Instituten für Materialphysik im Weltraum und für Fahrzeugkonzepte einen sogenannten Latentwärmespeicher. Dieser hat eine besonders hohe Speicherdichte. Als Speichermedium dient eine Metalllegierung aus Aluminium und Silizium. Diese wird von 150 auf 600 Grad Celsius erhitzt. Dabei schmilzt das Metall. Latent heißt er, weil ein Teil der zugeführten Heizwärme scheinbar verborgen im Lösen der Bindungen der Metallatome steckt. Das wirkt wie ein Zusatzspeicher. So können Latentwärmespeicher mehr Energie aufnehmen als Wärmespeicher ohne Schmelzvorgang. Beim Erstarren der Legierung wird die Wärme wieder frei. Der Vorgang lässt sich beliebig oft wiederholen.„Unser aktueller LatHe.Go-Demonstrator hat eine nutzbare Speicherdichte von 143 Wattstunden pro Kilogramm, bezogen auf das Gewicht des gesamten Speichersystems. Die Technologie verspricht jedoch Werte von über 200 Wattstunden pro Kilogramm. Ein für Kleinbusse geeignetes System benötigt höchstens zehn Kilowatt Heizleistung“, sagt Werner Kraft vom Institut für Fahrzeugkonzepte, einer der Gruppenleiter im Projekt.

Aktuell arbeitet das LatHe.Go-Team an Methoden, wie sich die Wärme aus dem Speicher ins Fahrzeuginnere bringen lässt. Dies ist mit einem Luftstrom oder über einen Kühlmittelkreislauf möglich. Die Forschenden legen großen Wert darauf, dass das System auch bei Unfällen sicher ist. Sie untersuchen beispielweise, wie sich das flüssige Speichermaterial bei einem Leck des Speicherbehälters verhält.

Von der Simulation bis zum Testfahrzeug

Die Fachleute erproben nun mögliche Einsatzszenarien anhand von Computersimulationen und führen Testläufe in Laboren durch. Dafür nutzen sie Messdaten aus der DLR-Verkehrsforschung. Im nächsten Schritt möchten sie die Speicherkapazitäten weiter optimieren. Dabei untersuchen sie gleichzeitig die Langzeitstabilität. Sie rechnen damit, dass bis 2027 die ersten thermischen Wärmespeicher in Fahrzeuge eingebaut werden können. Dann sollten auch tiefste Temperaturen der Reichweite von Elektrofahrzeugen nichts mehr anhaben können.

Ein Beitrag von Dr. Jens Mende aus dem DLRmagazin 174