Hochgeschwindigkeitskamera

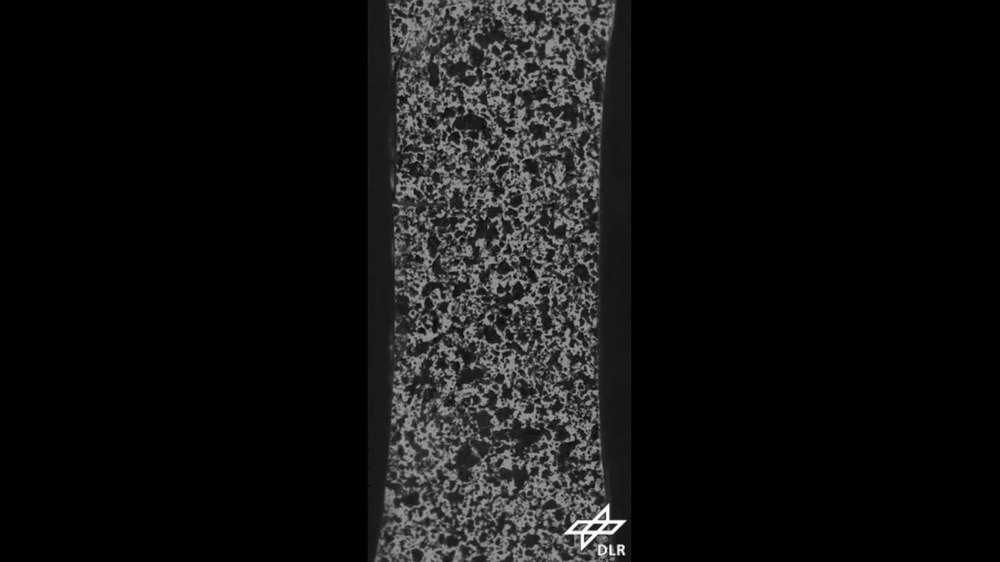

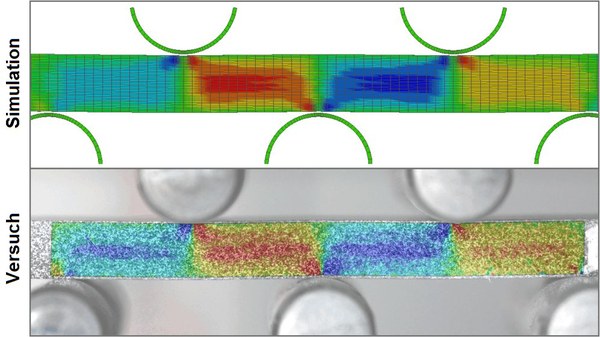

Das Institut ist mit mehreren Hochgeschwindigkeitskameras ausgestattet. Die üblichen Bildraten reichen von 50 Bildern pro Sekunde (fps) für quasi statische Versuche bis 240.000 fps bei Versuchen zum Hochgeschwindigkeitsaufprall. Ausgewählte Messsignale können durch Transientenrekorder simultan erfasst und synchron dargestellt werden.