Fortschrittliche Flugkörper Technologien (FFT)

Laufzeit: 2006-2009

Schubkammerstruktur

Die Nachfrage nach leichteren Flugkörperstrukturen erfordern Strukturen auf Keramikbasis auch für den mit Heißgas beaufschlagten Antriebstrakt. Stand der Technik bei Raketenmotoren sind metallische Strukturen, die im Brennkammerbereich durch den Festbrennstoff selbst geschützt sowie im Bereich Gasleitrohr und Schubdüse mit einer Schicht aus Silica-Phenol beschichtet sind. Diese Schichten dienen als ablativer Schutz der metallischen Struktur vor thermischem und erosivem Angriff. Durch ungleichmäßigen Schichtabtrag werden Düsengeometrie, Strömung und Leistungsdaten des Raketenmotors verändert. Dies ist bei kleinen Düsenhalsquerschnitten kritisch, sodass geometriestabilere und leichtere Materialien zu entwickeln sind.

Für die Entwicklung neuer CMC-Werkstoffe für Schubkammerstrukturen wird neben den nur kurzzeitig einsetzbaren, C-faserverstärkten Verbundwerkstoffen das Potenzial neuartiger Keramikfasern untersucht und in verschie¬denen Testkampagnen getestet. Zusätzlich werden bauteilgerechte, neue Preform-Techniken auf die Prozessbedingungen zur CMC-Herstellung angepasst.

Die Werkstoffqualifizierung hinsichtlich aerothermischer Lasten erfolgt durch Plasmawindkanal-Tests. Praxisrelevante Tests an Materialproben werden in einer geeigneten Brennkammer durchgeführt.

Strahlruder

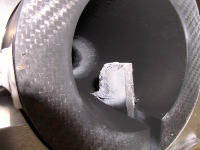

Die im Projekt entwickelten Materialien und Bauteile auf der Basis von C/C-SiC werden in einer geeigneten Brennkammer bezüglich ihrer Widerstandsfähigkeit im Abgasstrahl einer simulierten Feststoff¬rakete mit hohem Aluminiumpartikelanteil im Treibstoff getestet. Die Testanlage ermöglicht Versuche mit Materialproben und Strahlrudern in Originalgröße, wobei die Haupteinflussgrößen ähnlich denen eines realen Triebwerks sind. Im Gegensatz zu einem Test in realen Feststofftriebwerken kann die Beanspruchungszeit am Teststand variiert werden. Dies ermöglicht die Simulation der Beanspruchung in der Startphase sowie eine Untersuchung der Abrasion in Abhängigkeit von der Zeit. bei gleichzeitig geringeren Kosten verglichen mit einem vollständigen Triebwerksabbrand.

Zur Erhöhung der Agilität von Flugkörpern müssen die Einsatzmöglichkeiten von Strahlrudern in Raketenmotoren erweitert werden. Hierfür sind die Abrasionsbeständigkeit, bzw. der Erhalt einer möglichst großen Strahlruderfläche, und die mechanische Festigkeit im Schaftbereich zu verbessern. Dies soll durch gezielte Werkstoffentwicklung und Aufbringen neuer höchsttemperaturbeständiger Abrasionsschutzschichten erreicht werden. Für praxisrelevante Tests wird eine geeignete Brennkammer entwickelt, um Materialien und Strahlruder bis hin zu Originalgrößen zu testen.

Suchkopf

Im Vorläuferprojekt wurde die grundsätzliche Eignung des Werkstoffs OXIPOL (oxidic CMC based on polymers) für Suchkopfabdeckungen hochagiler Flugkörper nachgewiesen. OXIPOL ist ein keramischer Verbundwerkstoff auf der Basis von Aluminiumsilicatfasern und Polysiloxanprecursoren. Die endkonturnahe Herstellung komplexer Bauteile erfolgt durch Polymerinfiltration und Pyrolyse (PIP). Durch zusätzliche Nachverdichtungszyklen (RTM und Pyrolyse) lässt sich die Porosität einstellen. Das Material zeigte ausreichende mechanische Eigenschaften und hat mehrere Tests in Plasmawindkanälen erfolgreich bestanden. Insbesondere zeigte der Werkstoff auch im Hochtemperaturbereich eine ausgezeichnete Transparenz für Radarstrahlung.

Ein weiterer Schwerpunkt ist die Entwicklung werkstoffgerechter Befestigungs¬konzepte für die Anbindung des keramischen Radoms an die metallische Rumpfstruktur. Dabei müssen insbesondere die stark unterschiedlichen thermischen Ausdehnungskoeffizienten der einzelnen Komponenten berücksichtigt werden, die zu hohen inneren Spannungen und im Extremfall zur Zerstörung der Keramikstruktur führen können.