FraME – Funktionsintegrierter Rumpf für ein Minimal-Emissions-Flugzeug

Laufzeit: 2021-2023

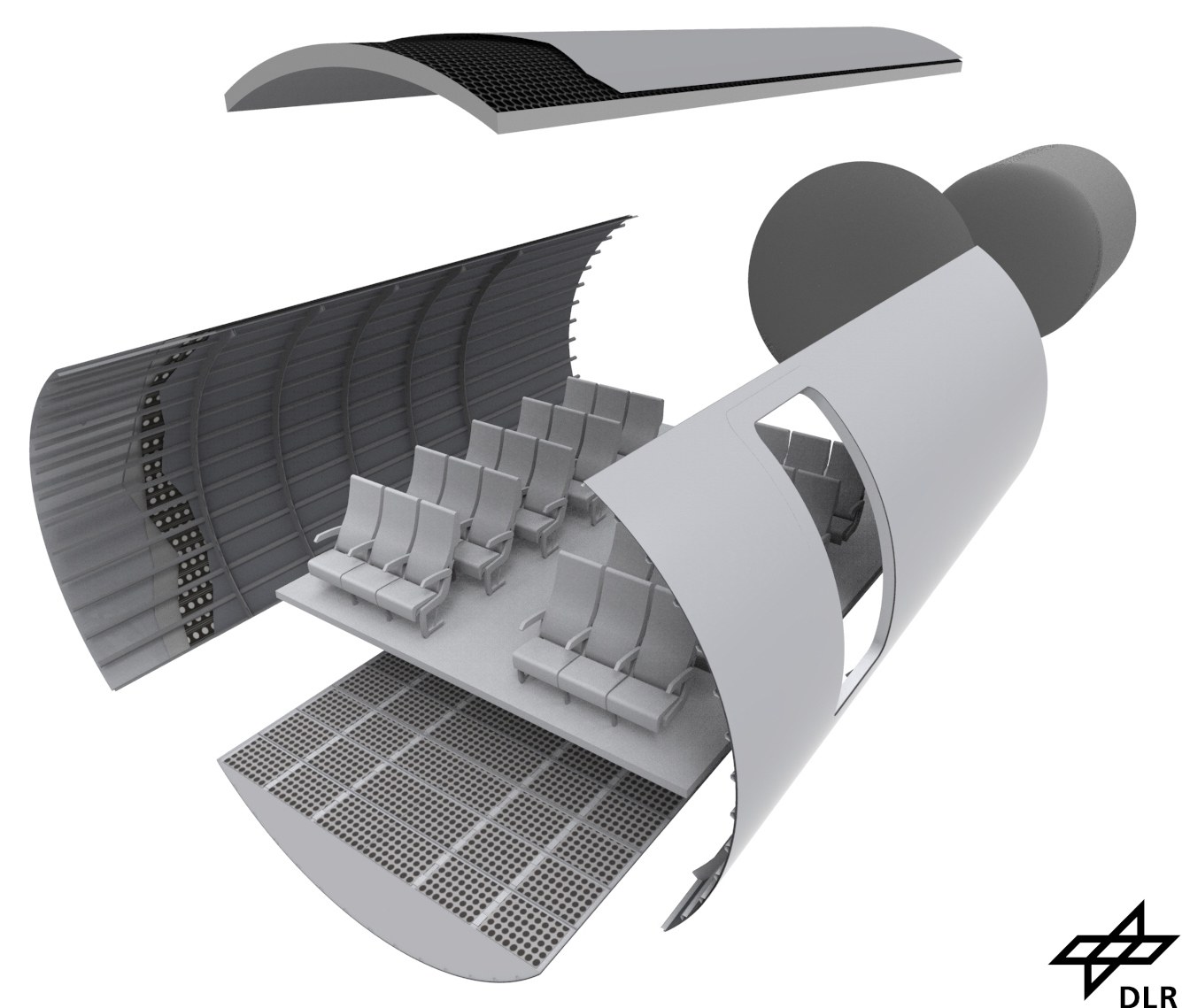

FraME wird zu neuartigen strukturellen und fertigungstechnischen Lösungen im Leitkonzept Elektrisches Fliegen beitragen und ein strukturelles Gesamtkonzept für ein künftiges grünes Flugzeug demonstrieren. FraME bildet die wesentliche Basis zur Erreichung eines multifunktionalen Rumpfes, der in Teilen physikalisch demonstriert wird und trägt des Weiteren signifikant zur Erreichung einer Flugzeugkomponente und eines Flugzeugsystems sowie hochratenfähige Fertigung und Montage von künftigen Kurzstreckenflugzeugen bei.

Unter Bündelung der Kompetenzen in den Forschungsfeldern Structural Materials & Design, Production Technologies, MRO & Cabin sowie Aircraft Systems werden in Zusammenarbeit mit fünf DLR-Instituten Technologien für neuartige integrierte Bauweisen von zukünftigen Flugzeugrumpfstrukturen sowie deren Fertigung und Wartung entwickelt und in Teiltechnologien demonstriert. Dabei wird eine Rumpfstruktur angestrebt, die durch Funktionsintegration und neuartige Leichtbauweisen eine signifikante Reduktion des Strukturgewicht ermöglicht. Diese Gewichtsreduktion wird als essentiell zur Realisierung eines elektrisch oder hybrid-elektrisch angetriebenen Flugzeugs gesehen und hierfür ausgewählte Technologien zur Umsetzung eines solchen Flugzeugs entwickelt.

Das Institut BT befasst sich im Projekt mit der Weiterentwicklung existierender Ablage- und Fügetechnologien zur Herstellung einer integralen Seitenschale. Zum Einsatz kommen verschiedene Materialien und Methoden der Inline QS und Datenerfassung. Für duromere Preforms verfügt das Institut über Kompetenzen in der Materialablage mittels pick & place, Endlosablage von trockenem Fasergewebe oder DFP Verfahren. Ergänzt wird dieses Themenfeld durch Forschungsarbeiten zu Infiltrationsverfahren inklusive Hilfsstoffeinbringung und Vakuumaufbau.

Die Herstellung von faserverstärkten Metalllaminaten (FML) war bereits in der Vergangenheit Gegenstand von Technologieentwicklungsprojekten. Wird in diesem Prozess traditionell mit Glasfaserprepreg gearbeitet, soll nun die Entwicklung eines Infusionsverfahrens von trockenen Glasfasergeweben untersucht werden. Ein solcher Einsatz könnte den Preformaufbau einfacher und stabiler machen, und die Herstellung für die industrielle Anwendung wieder attraktiver werden lassen.

Für thermoplastische und hybride Fügeverfahren kommen in Augsburg zwei Schweißtechnologien zum Einsatz: elektrisches Widerstandsschweißen und Ultraschallschweißen.

Verschiedene inline aber auch nachgelagerte Prüfverfahren erlauben die Absicherung aller Prozessschritte und ermöglichen eine belastbare Aussage über die Bauteilqualität. Beispiele sind Kantendetektion mittels Laserlichtschnittverfahren, Faserwinkelmessung, Thermographie- und Ultraschallmessungen.