OGV – Outer Guide Vane in VITAL

Laufzeit: 2005-2008

VITAL war ein europäisches Projekt im 6. Rahmenprogramm der Europäischen Union und steht für EnVIronmenTALly Friendly Aero Engine. Das Institut für Bauweisen und Strukturtechnologie (BT) war unter anderem im Strukturbereich „Cold Composite Structure“ mit Partnern wie Volvo Aero, FACC, MS Composites, Rolls-Royce und SICOMP an der Entwicklung eines strukturellen Leitgitters in Faserverbund-Bauweise beteiligt. Hierbei wurde eine zentrale Strukturkomponente des Triebwerks gestaltet, die sowohl lasttragende als auch aerodynamische Funktionsmerkmale in sich vereint.

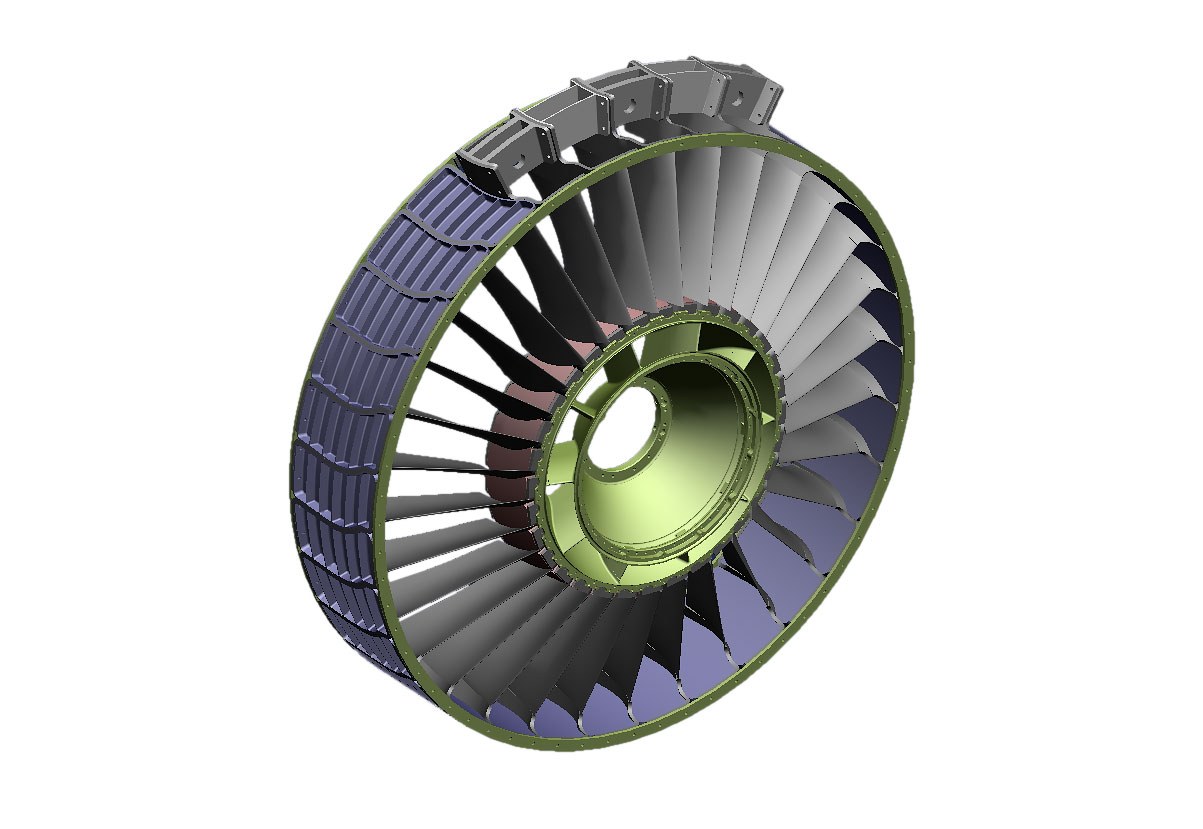

Der lasttragende Teil der Struktur resultiert dabei aus der Anforderung an eine Triebwerksaufhängung, die derzeit in der Triebwerksarchitektur vom Zwischengehäuse direkt hinter dem Verdichtergehäuse übernommen wird. Zur Reduktion der Baulänge eines Triebwerks und seines Strukturgewichts sowie aus Gründen der Funktionsintegration ist die axiale Strömungsausrichtung direkt hinter dem Verdichterrotor durch die sogenannten „Outer Guide Vanes“ (OGV) in diese Komponente integriert.

Ziel der Arbeiten im Projekt war, eine möglichst integrale Faserverbundbauweise zu entwickeln. Der innere Teil der Struktur, durch den die Luft des Kerntriebwerks geführt wird, sollte aber weiterhin aus Metall gefertigt werden. Neben den konzeptionellen Überlegungen stand der Bau eines Demonstrators inklusive eines entsprechenden Tests im Fokus der Arbeiten.

Die Forschungsarbeiten konzentrieren sich im Institut BT auf thermoplastische Strukturlösungen. Grund für diese Vorgehensweise war die bei thermoplastischen Werkstoffen größere Vielfalt an nutzbaren Fertigungstechniken, die im Wesentlichen in der nachträglich möglichen Umformung und der Schweißbarkeit des Materials liegen. Diese Techniken haben entsprechenden Einfluss auf das Strukturdesign.

Schnell stellte sich die Anbindung der Blattstrukturen an den äußeren und inneren Ring sowie die generelle Krafteinleitung der Triebwerksaufhängung als zentrale Problemstellung heraus. Die konsequente Umsetzung faserverbundspezifischer Designmerkmale wie Lasteinleitung in Laminatebene und ununterbrochener Faserverlauf entlang von Lastpfaden führte zu dem im Bild dargestellten Design, das ohne zusätzliche Verbindungselemente wie Bolzen auskommt.

Für einen im Konsortium geplanten Test wurde eine thermoplastische Blattstruktur in einer Heißpresse konsolidiert und ausgeliefert. Nach der entsprechenden Integration in ein strukturell tragendes Leitgitter wurde die Komponente innerhalb eines simulierten Blattverlustszenarios, das zu hohen Strukturdeformationen führte, erfolgreich bei Rolls-Royce in Derby getestet.

Nach Abschluss des Projektes, werden die Arbeiten zusammen mit der Abteilung Automatisierung und Qualitätssicherung in der Produktionstechnologie (AQP) in Augsburg im Rahmen der Vorhaben "Thermoplastische Verbundstrukturen" auf die Fertigung von 32.000 Schaufeln im Jahr hin optimiert, um eine seriennahe Produktion mit CF-PEEK nachweisen zu können.