Gedruckter Flügel

- 3D-Druck eröffnet größere Formenvielfalt im Flugzeugleichtbau

- DLR erforscht mit neuem Labor die Kombination von 3D-Druck und klassischen Leichtbauverfahren

- Elastische Flügelkanten und ultraleichte Flügelrippen sind erste Anwendungen

Leichtbaustrukturen aus faserverstärkten Kunststoffen, die neben der Luft- und Raumfahrt auch im Automobilbau und der Windenergiebranche sehr gefragt sind, werden immer komplexer und individueller. Die rasante Entwicklung des 3D-Drucks schafft hier immer anspruchsvollere Leichtbauteile, deren Einsatz in der Faserverbundfertigung neue Möglichkeiten eröffnet. Unter dem Begriff AddComS

TM

(Additive Composite Structures) erforscht das Deutsche Zentrum für Luft- und Raumfahrt (DLR) nun, wie sich 3D-Druckverfahren in bereits bestehende Produktionstechnologien integrieren lassen. Bisher nicht effizient herstellbare multimaterielle und mehrskalige Werkstoffe sowie Strukturen und Systeme mit integrierten Funktionen, sollen somit in naher Zukunft leichter und kostengünstiger realisierbar sein. Erste Erfolge gibt es bei der Fertigung von Flügelrippen für ultraleichte fliegende Höhenplattformen sowie bei formvariablen Flügelkanten.

Neues Labor für 3D-Druck in Braunschweig

"Welches 3D-Druck-Verfahren sich für welchen Anwendungsfall am besten eignet, wollen wir nun genauer untersuchen", erklärt Prof. Hans Peter Monner vom DLR-Institut für Faserverbundleichtbau und Adaptronik in Braunschweig. "Mit einem neuen 3D-Druck-Labor haben wir uns nun die notwendige Basis geschaffen, um unser Forschungsfeld AddComS

TM

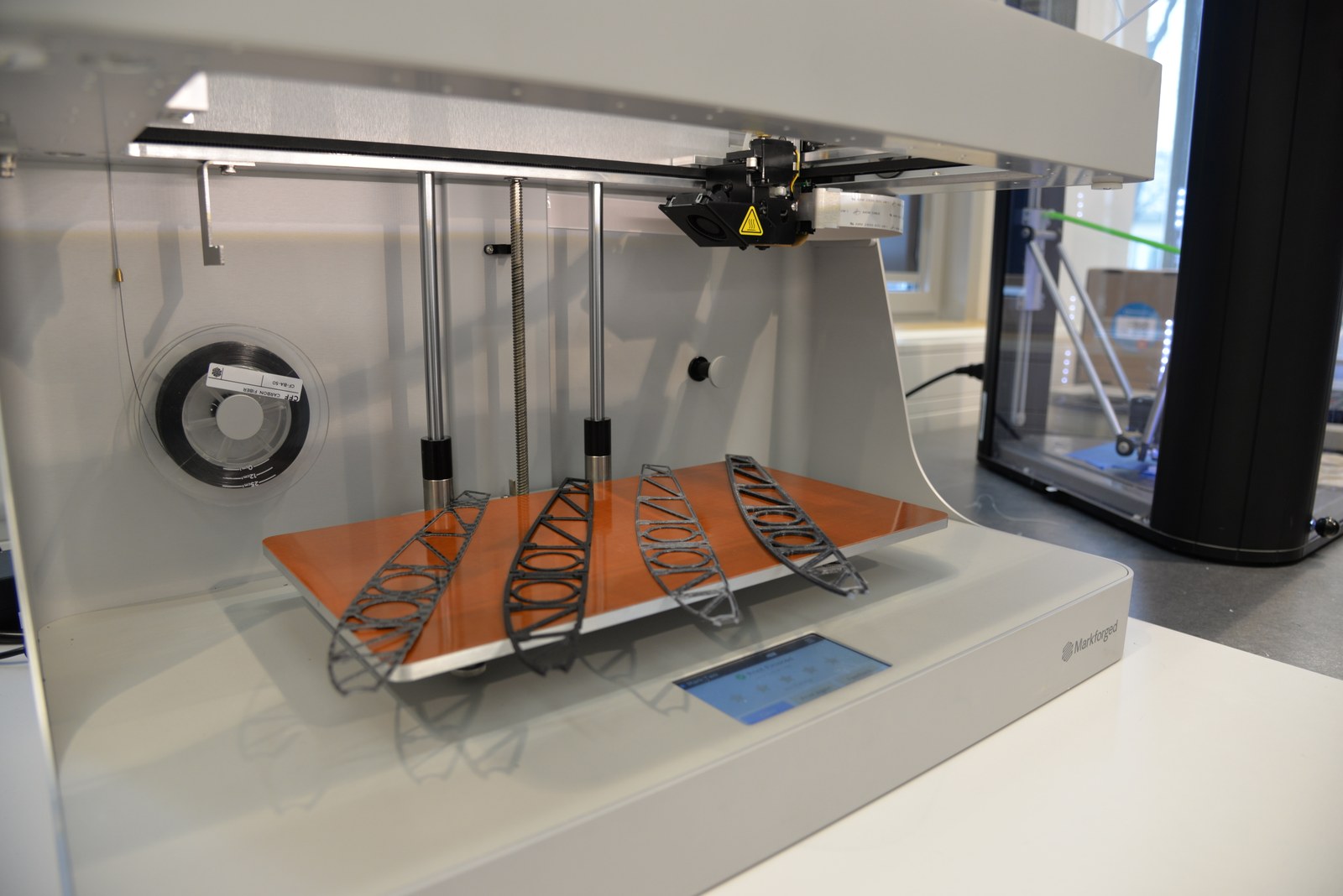

voranzutreiben." Das Institut verfügt über jahrzehntelange Erfahrungen in der Faserverbundfertigung, die mit der Anschaffung neuer 3D-Drucker nun ergänzt wird. Mit additiven Verfahren, die 3D-Druck-Technologien mit klassischen Faserverbundfertigungstechnologien etwa dem Automated Fiber Placement (AFP) kombinieren, können Faserverbundstrukturen aus unterschiedlichen Materialien mit verschiedensten Geometrien und Funktionen sogar ohne Formwerkzeug hergestellt werden. In dem Braunschweiger Institut werden zukünftig die 3D-Drucktechnologien Fused Deposition Modeling (FDM) sowie das Multi Jet Modeling (MJM) angewendet.

Flügelrippen und Flügelkanten aus dem Drucker

Erste Bauteile aus dem neuen Labor sind beispielsweise Flügelrippen für ein Solar-Hale-Flugzeug, einer fliegenden Plattform, die durch ihr geringes Gewicht allein durch Sonnenenergie aus Solarzellen in der Luft gehalten werden kann. Die Rippen werden direkt durch eine Kombination von Carbonendlosfasern und einem thermoplastischen Kunststoff gedruckt. "Nach konventioneller Bauart werden die Rippen ausgefräst. Der 3D-Druck ermöglicht uns dagegen eine kraftflussgerechte Verwendung der Fasern, wodurch weniger Fasern und Kunststoff verbaut werden müssen", erklärt Prof. Monner. "Das macht das Bauteil noch leichter."

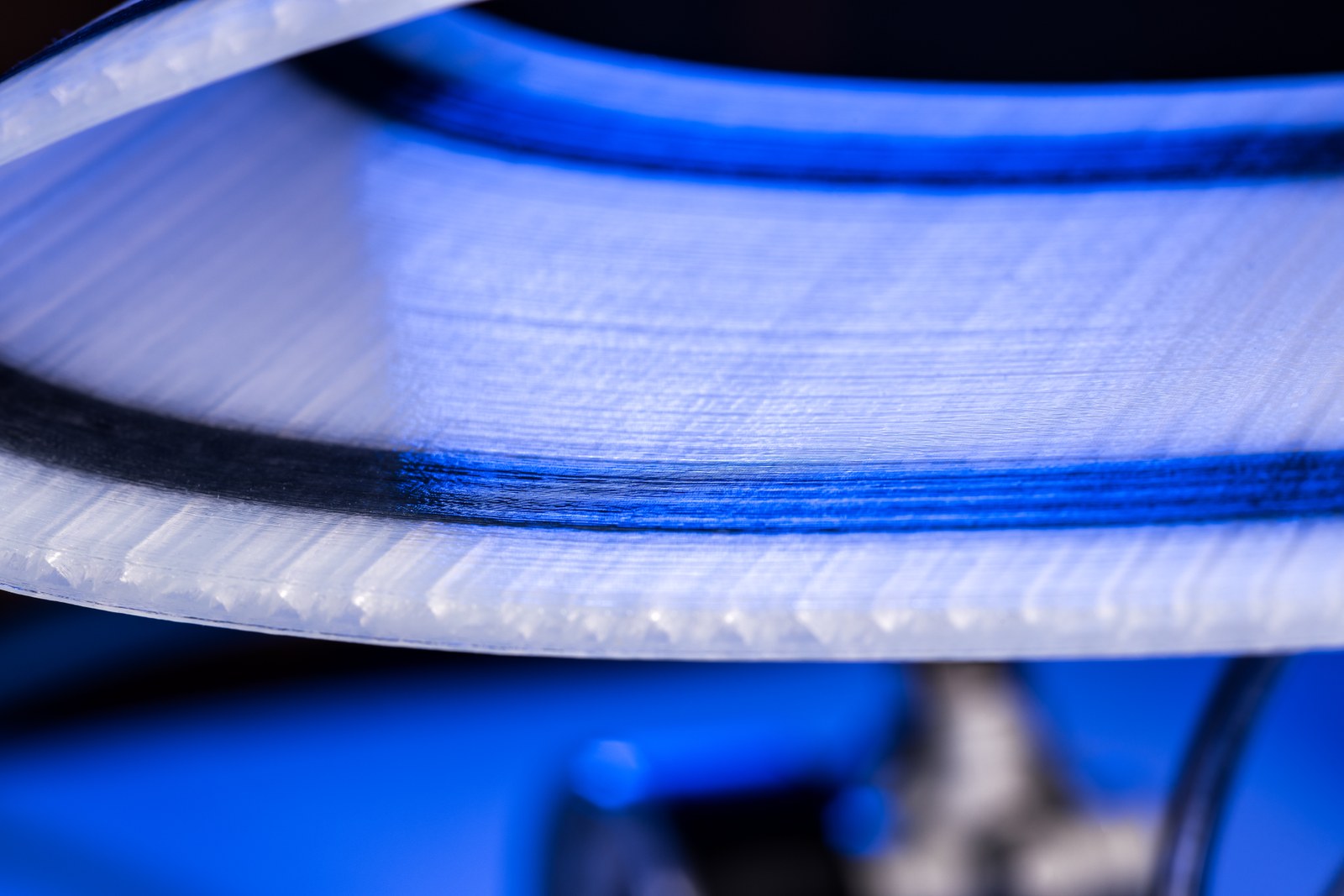

Ein weiterer Anwendungsfall sind formveränderliche Strukturen, die zukünftig im Bereich der Steuer- und Landeklappen von Flugzeugtragflächen eingesetzt werden können, um Kraftstoffeinsparungen zu erzielen. Mit der Kombination von festen und flexiblen Materialien ist mittlerweile der 3D-Druck formvariabler Flügelkanten möglich, die über elastische luftdruckgesteuerte Zellen verfügen. "Die jeweils mit einem Hohlraum ausgestatteten Luftdruckzellen sind gleichzeitig stabil und flexibel", sagt Prof. Monner. "Das ist mit keiner anderen Bauart zu erreichen."

Grenzenlose Formenvielfalt

Um die automatisierte Fertigung solcher 3D-gedruckter Bauteile zukünftig weiter zu optimieren, wäre beispielsweise eine spezieller 3D-Druck-Kopf auf einem gängigen Industrie-Roboter denkbar. So könnten verschiedenen Fertigungsverfahren auf einem Bauteil kombiniert werden. Prof. Monner sieht dafür viel Potenzial: "Die Vision geht dahin, dass die Produktion heutiger Faserverbundbauteile mittels Faserablegeköpfen mit den neuen Möglichkeiten des 3D-Drucks quasi verschmilzt." Dies erfordert eine neue ganzheitliche Methodik mit innovativen Ansätzen für Material, Entwurf, Auslegung, Optimierung, Fertigung, Produktion bis hin zur Zertifizierung, welche die beste Kombination aus verschiedenen Fertigungsverfahren in jeder Phase berücksichtigt. Die Grundstruktur könnte im klassischen Fibre-Placement-Verfahren aufgebaut werden und additiv könnten mit der neuen Technologie zusätzliche Funktionen, wie Integrierte SHM-Systeme, leichte und akustisch optimierte Strukturen, leichtbaugerechte Crash-Systeme, integrierte Antennen, integrierte Beleuchtung oder formvariable Eigenschaften (Morphing) in das Bauteil hineingedruckt werden. "Durch den Wegfall eines Formwerkzeugs werden Kosten eingespart und der Variantenvielfalt der Strukturen sind keine Grenzen mehr gesetzt", blickt Prof. Monner in die Zukunft.