Windenergie: Innovative Schwingungstests an Rotorblättern

- Mit den Schwingungstests lassen sich Verformungen milimetergenau aufnehmen und Materialbelastungen analysieren

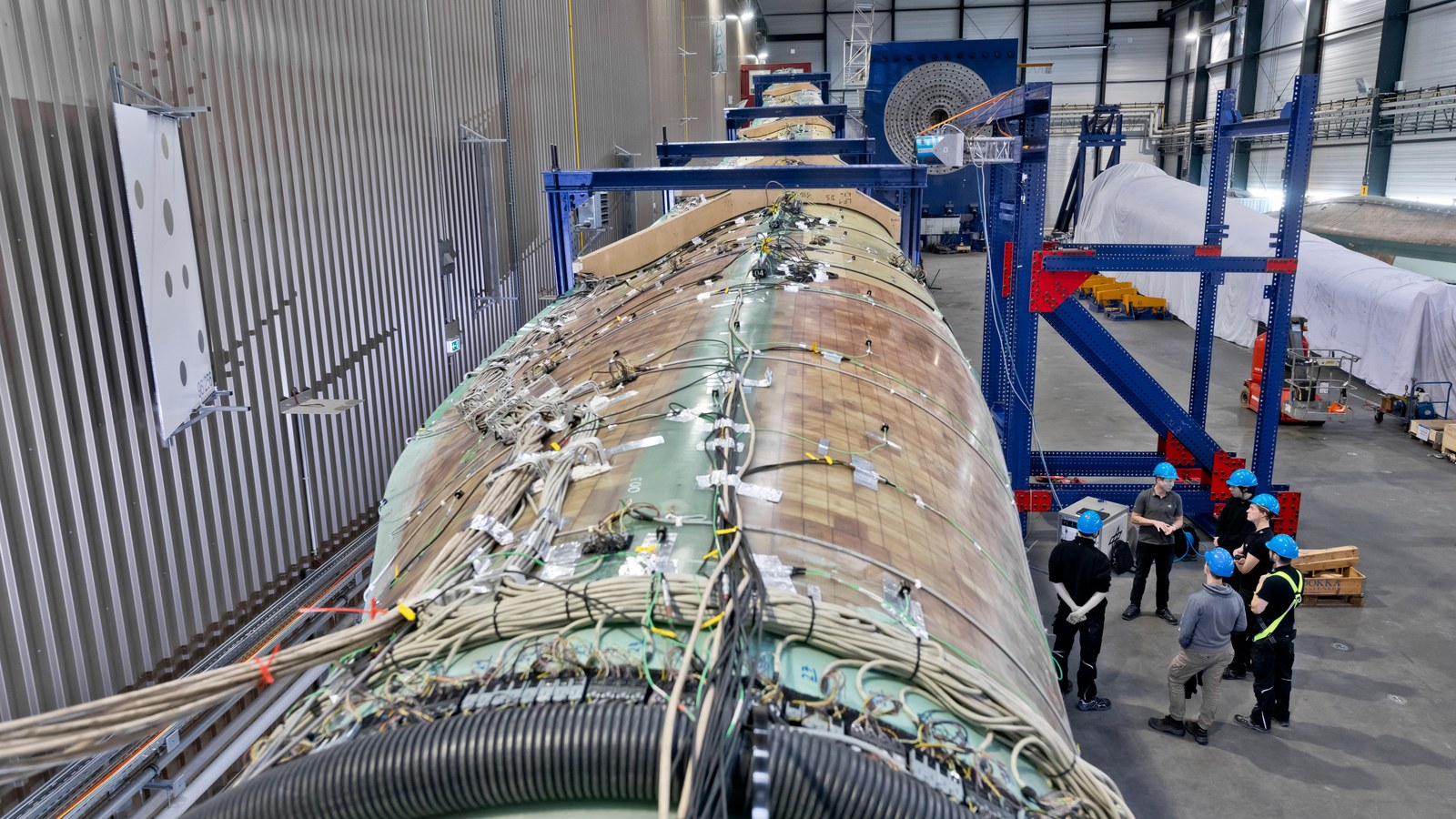

- 500 Sensoren messen die Strukturdynamik direkt am Rotorblatt

- In dem vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projekt "SmartBlades2“entwickeln Forschungseinrichtungen mit Industriepartnern Technologien für größere und leistungsstärkere Windkraftanlagen

- Schwerpunkt(e): Windenergie, Energie, Luftfahrt

Mit 100 Kilogramm zieht und drückt ein sogenannter elektrodynamischer Schwingungserreger an dem 20 Meter langen SmartBlades-DemoBlade. Das Rotorblatt schwingt mit einem Ausschlag von 50 Zentimetern an der Blattspitze. Diese Bewegungen mit allen Materialbelastungen im Rotorblatt werden von Wissenschaftlern des Deutschen Zentrums für Luft- und Raumfahrt (DLR) genau analysiert. Dazu haben die Forscher 300 Beschleunigungs- und 200 Dehnungssensoren direkt am Rotorblatt angebracht. Mit den so aufgenommenen Daten lassen sich die Verformungen des Rotorblattes millimetergenau nachvollziehen und mit dem Simulationsmodell abgleichen. Mit den innovativen Schwingungstests erhalten die Forscher Daten zum Schwingungsverhalten von Rotorblättern in einer bislang nicht erreichten Güte und Qualität. Die Tests wurden im Rahmen des Forschungsprojekts "SmartBlades2“ beim Fraunhofer Institut für Windenergie und Energiesysteme (IWES) in Bremerhaven durchgeführt. In dem Projekt entwickeln Forschungseinrichtungen gemeinsam mit Industriepartnern Technologien für größere und leistungsstärkere Windkraftanlagen. Das Projekt wird vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert.

Testmethodik für Flugzeugprototypen entwickelt

Ursprünglich kommt diese Methode für Schwingungstests aus der Luftfahrt und wurde beim DLR-Institut für Aeroelastik in Göttingen für Standschwingungsversuche an Flugzeugprototypen entwickelt. Seine Erfahrungen hat Dr. Yves Govers vom DLR-Institut für Aeroelastik auf Windkraftanlagen übertragen und in Bremerhaven das Demonstrationsrotorblatt untersucht: "Wir kennen den Bauplan des neu entwickelten Rotorblattes und haben sein Verhalten vorher berechnet. Mit den Sensoren haben wir die Möglichkeit, die tatsächliche Strukturdynamik im Blatt zu messen. So können wir unser Computermodel an die Realität anpassen und Rotorblätter besser konstruieren.“

Auf dem Prüfstand in Bremerhaven stand ein im Projekt "SmartBlades“ entwickeltes Rotorblatt. Wissenschaftler des DLR-Institut für Faserverbundleichtbau und Adaptronik haben das 20 Meter lange Rotorblatt am Zentrum für Leichtbauproduktionstechnologie (ZLP) am DLR-Standort Stade gefertigt. Neu daran ist eine geometrische Biege-Torsionskopplung. Dafür wurde die Blattgeometrie sichelförmig ausgelegt: Bei Wind biegt sich das Blatt nicht nur nach hinten, sondern rotiert dabei ins sich. Das Blatt kann damit seine Geometrie selbstständig an die Windverhältnisse anpassen, in dem es sich bei höheren Windgeschwindigkeiten verwindet und dem Wind weniger Angriffsfläche bietet. So können Lasten an der Wurzel des Blattes automatisch reduziert werden.

Rotorblatt im Belastungstest

Seit Dezember 2017 wird das neu entwickelte Rotorblatt auf Herz und Nieren geprüft. Zunächst in einem Extrem- und Betriebslasttest auf dem Rotorblattprüfstand beim Fraunhofer IWES in Bremerhaven, der zeigte, ob Schwächen oder gar Schäden auftraten. Mit dem nun erfolgten DLR-Strukturdynamiktest haben die Wissenschaftler ein besonderes Augenmerk darauf, ob die Biege-Torsionskopplung funktioniert und sich das Blatt wie in den Vorausberechnungen verwindet. "Vor allem durch die hohe Sensordichte auf dem Blatt und die speziell angepassten Schwingungserreger können wir die Struktur- und Materialverformungen sehr exakt bestimmen“, sagt Govers.

Aeroelastische Untersuchungen werden immer wichtiger

Die Methode wurde ursprünglich entwickelt, um die so genannte Flattersicherheit eines Flugzeuges zu überprüfen und nachzuweisen. Flattern ist ein gefährlicher Zustand, weil sich die Schwingungen aufaddieren können, indem immer mehr Energie aus der Umströmung aufgenommen wird. Flattersicherheit, so Govers, wird zunehmend auch für Windenergieanlagen ein Thema: "Vor allem bei Offshore-Windkraftanlagen werden Rotorblätter in Zukunft größer und gleichzeitig leichter. Damit steigt die Gefahr von Flatterschwingungen am Rotorblatt und Anlagenhersteller werden einen stärkeren Fokus auf die aeroelastischen Effekte legen müssen.“ Mit dem Anbringen eines Schwingungserregers, der am Blatt befestigt ist, können die DLR-Forscher zudem auch die Schwingungen eines nur an Gummischleifen aufgehängten Rotorblattes messen. So lassen sich die Eigenfrequenzen eines Blattes sehr präzise feststellen.

Mobile Messmethode für die Windindustrie

Auf dem Gebiet der Standschwingungsversuche ist das DLR-Institut für Aeroelastik führend und hat bereits Prototypen großer Verkehrsmaschinen wie den Airbus A380 oder A350 auf ihre Schwingungsverhalten hin vermessen. In den vergangenen Jahren haben Yves Govers und sein Team diese Messmethodik für Windkraftanlagen weiterentwickelt: "Die Messungen von Tragflächen an Flugzeugen lassen sich gut auf Rotorblätter an Windkraftanlagen übertragen. Die Messmethode mit den Sonden hat zudem den großen Vorteil, dass sie mobil ist und auch an bereits bestehenden Anlagen durchgeführt werden kann.“

Projekt SmartBlades2 - Intelligente Rotorblätter

Die Biege-Torsionskopplung mit der sichelförmigen Blattgeometrie ist eine von mehreren Technologien, die im Forschungsprojekt SmartBlades2 weiterentwickelt werden. Insgesamt arbeiten elf Partner aus dem Forschungsverbund Windenergie (DLR, ForWind Hannover und ForWind Oldenburg, Fraunhofer IWES) und der Industrie (GE Global Research, Henkel, Nordex Energy, SSB Wind Systems GmbH & Co. KG, Suzlon Energy Ltd., Senvion und WRD Wobben Research and Development) gemeinsam an innovativen Rotorblättern. Das Projekt wird vom BMWi mit 15,4 Millionen Euro gefördert. Ziel der Forschungsarbeiten sind größere und effizientere Rotoren, die eine höhere Ausbeute der Windenergie erlauben und die Wettbewerbsfähigkeit deutscher Unternehmen in der Windenergiebranche stärken. Weitere im Projekt untersuchte Technologien sind Hinter- und Vorderkanten von Rotorblättern, die die aktive Anpassung der Rotorblattform an die aktuelle Windstärke erlauben. Beide Konzepte kommen aus der Luftfahrt und lassen sich mit den Klappen an Tragflächen von Flugzeugen vergleichen. Zudem arbeiten die Forscher an der Weiterentwicklung ausgewählter Methoden und Technologien sowie am aerodynamischen Verhalten der Rotorblätter und an der Regelung des Gesamtsystems.

Hier geht es zum Video der Schwingungstests.

Aeroelastik: Warum Flugzeuge elastisch sind

Für die Wiedergabe dieses Videos auf Youtube.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.