Mechatronisches Design des LBR III

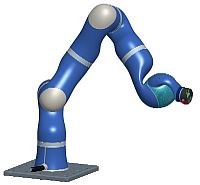

Der LBR III ist ein flexibel einsetzbarer Leichtbauroboter, welcher dank seiner Sensorik direkte Mensch-Roboter Interaktion erlaubt. Seine Größe, Leistungs- und Manipulationsfähigkeit entsprechen in etwa dem menschlichen Arm. Der Roboter kann über eine Standardschnittstelle, welche an die internen Versorgungsleitungen angeschlossen ist, mit nahezu beliebigen Greifern oder Werkzeugen ausgestattet werden.

Kinematik

Der LBR III besitzt sieben Drehgelenke, um gute Manipulationsfähigkeiten in veränderlichen Arbeitsräumen mit nicht vorhersagbaren Hindernissen sicher zu stellen. Da der Arm zusammen mit der DLR Hand II für Forschungen über menschliche Haptik eingesetzt werden sollte, ähnelt seine Kinematik der des menschlichen Arms. In diesem Zusammenhang entspricht die erste Roll-Knick-Roll Kombination der Schulter und dem Oberarm, gefolgt von einer Knick-Roll Kombination für Ellenbogen und Unterarm und einer Knick-Knick Kombination mit schneidenden Achsen als Handgelenk. Für Anwendungen, in denen hauptsächlich Werkzeuge oder Greifer eingesetzt werden, erlaubt das mechanische Design eine Alternativkonfiguration mit einem Knick-Roll Handgelenk.

Gelenk | Bewegungsraum |

|---|---|

Gelenk 1 | +/-170° |

Gelenk 2 | +/-120° |

Gelenk 3 | +/-170° |

Gelenk 4 | +/-120° |

Gelenk 5 | +/-170° |

Gelenk 6 | +80°/-45° |

Gelenk 7 | +60°/-30° |

LBR III Robotergelenke

Der Roboter ist aus intelligenten Gelenkeinheiten mit integrierter Elektronik aufgebaut, welche untereinander über Versorgungsleitungen, einen Notfallstromkreis und einen optischen SERCOS-Bus zum Datentransfer verbunden sind. Die mechanische Roboterstruktur besteht aus unterschiedlichen CFK-Strukturen.

Jedes Gelenk ist mit einem motorseitigen Positionssensor, einem abtriebsseitigen Positionssensor sowie einem Drehmomentensensor ausgestattet. Dadurch kann der Roboter positions-, geschwindigkeits- und momentengeregelt betrieben werden. In diesem Zusammenhang spielt insbesondere der Drehmomentensensor eine entscheidende Rolle, welcher für folgende Funktionen benötigt wird:

- Aktive Vibrationsdämpfung: Der Momentensensor misst die durch Elastizitäten auf der Linkseite verursachten Vibrationen und ermöglicht eine aktive Vibrationsunterdrückung mittels einer Regelung mit vollständiger Zustandsrückführung.

- Aktiv adaptierbare Nachgiebigkeit: Die Nachgiebigkeit des Arms kann angepasst werden, indem die auf den Roboter wirkenden externen Drehmomente gemessen und die Ergebnisse in einen Impedanzregler eingespeist werden. Dadurch kann der Roboter Unsicherheiten in der Umgebungswahrnehmung kompensieren und Kontakt- und Auftreffkräfte reduzieren. Beispielsweise kann sich der Roboter in Richtungen mit hohen Unsicherheiten relativ weich verhalten und zugleich steif sein in Richtungen, in denen hohe Genauigkeit erforderlich ist.

- Kollisionsdetektion: Basierend auf den Sensordaten der Momentensensoren und einem exakten Robotermodell können Kollisionen des Arms mit der Umgebung entlang der gesamten Roboterstruktur detektiert werden. Der Roboter kann darauf mit einem Reduzieren der Systemsteifigkeit reagieren.

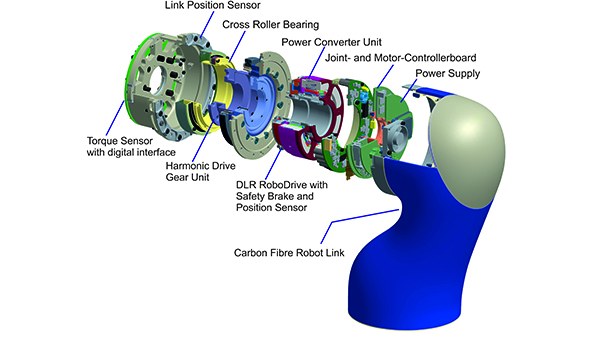

Gelenkeinheit

Die Gelenkeinheit besteht aus

- einem bürstenlosen RoboDrive Gleichstrommotor mit integriertem Leistungskonverter und elektromagnetischer Sicherheitsbremse

- einem Harmonic Drive Getriebe

- einem abtriebsseitigen Drehmomentensensor

- Positionssensoren am Motor und der Abtriebsseite des Getriebes

- einer Elektronikeinheit, bestehend aus Leistungselektronik, digitalen Signalprozessoren (DSPs) für Gelenk- und Bewegungssteuerung sowie einem Leistungswandler, für eine Gelenkregelung mit vollständiger Zustandsrückführung

- dem Gelenklager, einem Dünnring-Kreuzrollenlager

Motoren

Zum Antrieb des LBR III werden bürstenlose Gleichstrommotoren verwendet, welche speziell für diese Aufgabe am DLR entwickelt wurden. Alle Parameter dieser Motoren wurden für den Betrieb in einem Roboter und ein geringes Gewicht optimiert. Da das erforderliche Drehmoment entlang des Armes geringer wird, werden drei unterschiedliche Motorgrößen eingesetzt (85, 70 and 50 mm).

Getriebe

Im LBR III werden auf Grund ihrer hohen Übersetzung und ihres geringen Gewichts verschiedene HarmonicDrive Getriebe verwendet. Deren Getriebeübersetzung beträgt 1:160 (1:100 bei Gelenk 5), was ein Ausgangsdrehmoment von 200 (165), 100 (70) und 40 (30) Nm maximal (Normbetrieb) und eine Gelenkwinkelgeschwindigkeit bis zu 1.9 rad/sec ermöglicht.

Drehmomentensensor

Jedes Gelenk des LBR III besitzt einen Drehmomentensensor zwischen der Ausgangsseite des Getriebes und der angrenzenden Struktur, welcher die anliegenden Drehmomente mittels einer DMS-Brücke misst. Der Messbereich der verschiedenen Gelenke beträgt (+/-) 165, 70 und 30 Nm für die Achsen 1/2, 3-5 und 6/7.

Positionssensoren

Jedes Gelenk enthält zwei unterschiedliche Positionssensoren: Einen inkrementellen Sensor mit hoher Auflösung auf der Motorseite (zur Motorkommutation und Gelenkregelung) sowie einen abtriebsseitigen Absolutsensor zur Gelenkwinkelmessung.

Leistungselektronik

Jedes Gelenk besitzt seine eigene Leistungselektronik, welche sechs verschiedene galvanisch isolierten Versorgungsspannungen aus einem 48V-DC-Eingangstrom erzeugt. Diese Leistungselektronik versorgt das Controllerboard, die Leistungswandler und alle Sensoren.

Gelenk- and Motorcontroller Board

Das Controllerboard umfasst zwei DSPs. Der Gelenkregler läuft mit einer Zykluszeit von 330µs auf einem TMS320VC33 Fließkomma-DSP von TI. Dieser DSP ist verantwortlich für die Kommunikation mit dem Robotercontroller über den SERCOS-Bus, das abspeichern und die Kalibration von Sensordaten sowie die Kalkulation der Stromstärkenbefehle für den Motorcontroller über ein Dual Port Ram. Der Motorcontroller, ein DSP56F807 von Freescale/Motorola, errechnet die Motorposition und -geschwindigkeit mit einer Zykluszeit von 25us und misst die Temperaturen, Motorströme und Hall-Signale.

Leistungswandler

Der Leistungswandler wurde für Dreiphasenmotoren entwickelt und misst zwei Phasenströme und die Brückenspannung galvanisch isoliert. Zusätzlich steuert das Leistungswandlerboard auch die Sicherheitsbremse des Motors.

Parameter | Wert |

|---|---|

Versorgungsspannung | 48 V |

Maximaler Motorstrom | 15 A |

Schaltfrequenz | 40kHz |

Externe Komponenten | Sicherheitsbremse |

Strommessung | 2 Motorphasenströme (galvanisch isoliert), Bremsenstrom |

Spannungsmessung | Brückenspannung (galvanisch isoliert) |

Struktur

Die Roboterstruktur ist ein CFK-Exoskelett. Die verschiedenen Segmente bestehen aus unidirektionalen Karbonfasergeweben, welche auf einen Trägerstoff genäht werden. Diese Vorformlinge werden in eine Negativform gelegt, mit Epoxidharz getränkt und schließlich gepresst, um zur Gewichtsreduzierung überschüssiges Harz zu entfernen. Mit dieser Technik können leichte und stabile Freiformsegmente produziert werden, in denen die tragenden Fasern optimal entsprechend der erwarteten Belastungsrichtung ausgerichtet sind.