Abteilung Struktur- und Funktionskeramik

Unser F&E Portfolio erstreckt sich über die Synthese von Ausgangsmaterialien, Halbzeugen, Herstellung von Laborproben bis zur Herstellung von Prototypen und Bauteilen. Diese Prozesskette wird durch umfassende und vielfältige Charakterisierungsmethoden begleitet. Durch Aufbau und Entwicklung eines Forschungsdatenmanagements werden die Arbeiten digital integriert um zukünftig die Materialentwicklungen zu beschleunigen.

Materialien und Technologien

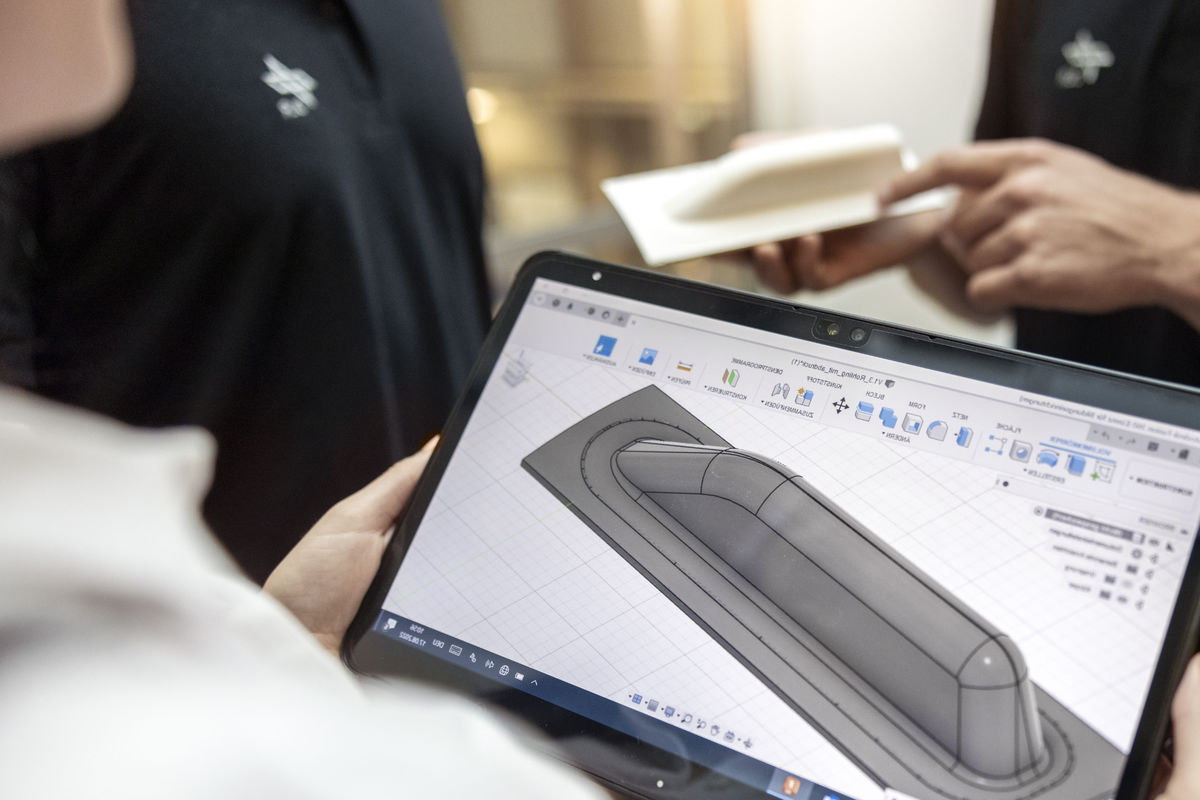

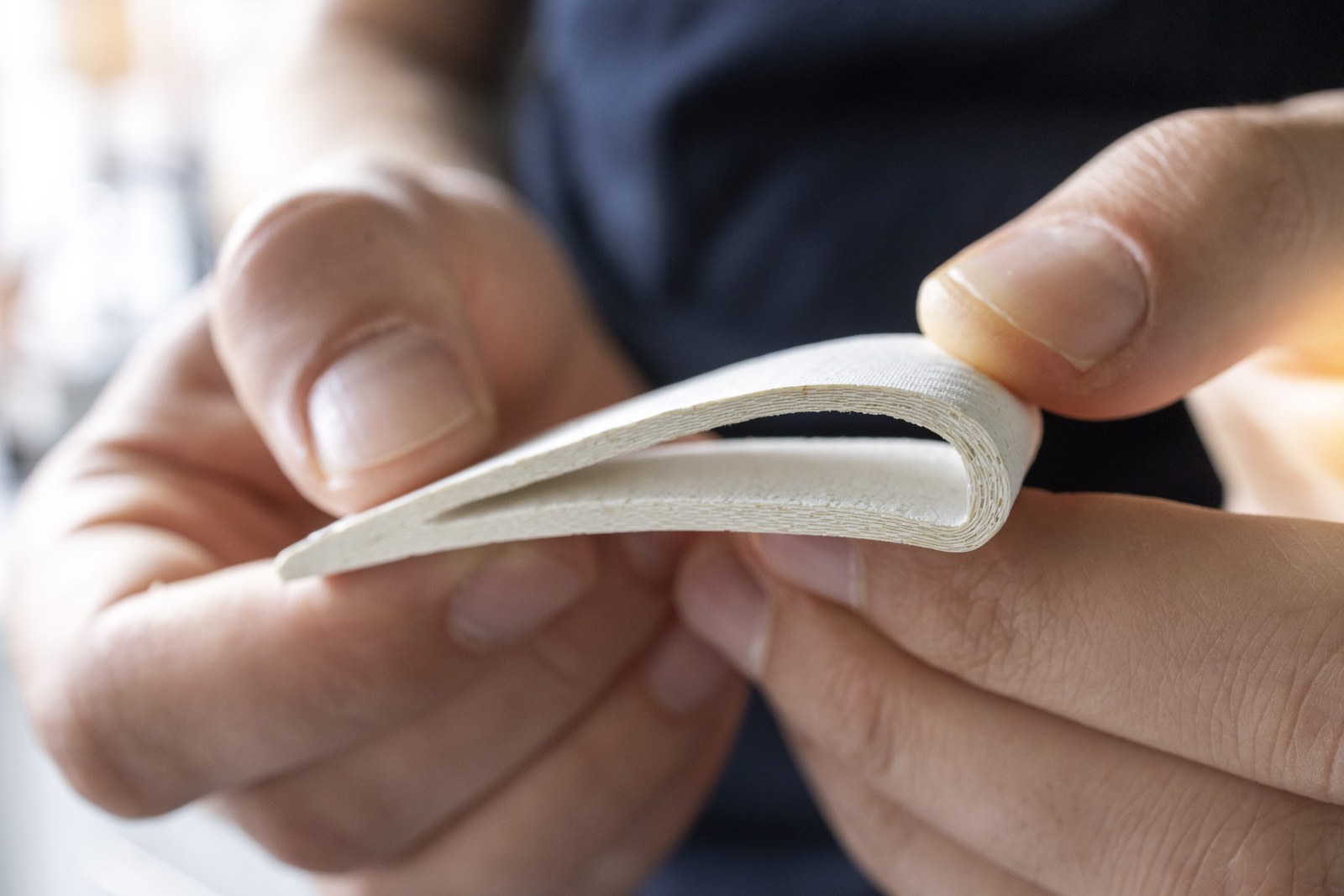

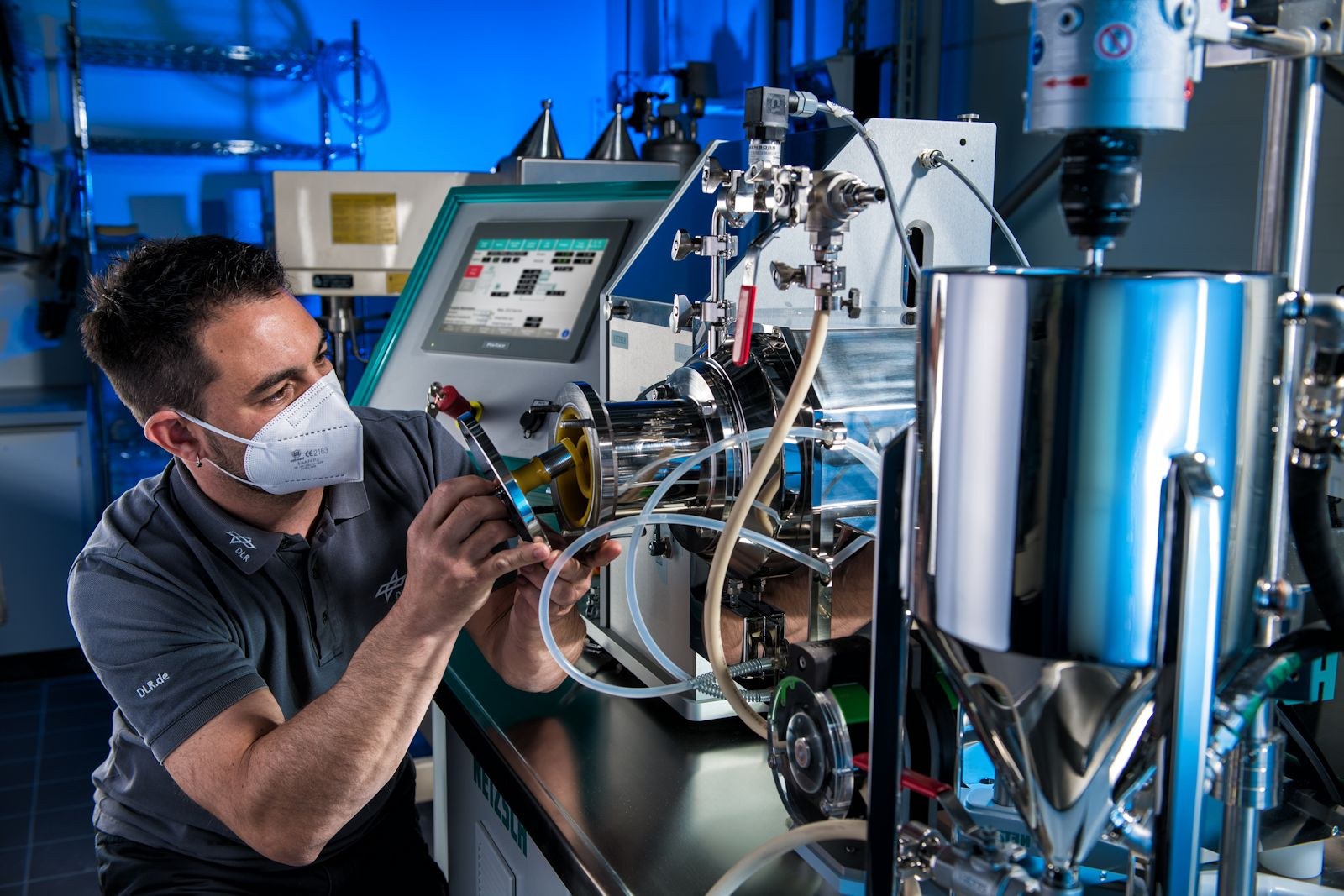

Auf dem Gebiet der OCMC arbeiten wir mit Pulvern und Fasern auf Basis von Oxiden, welche mit modernsten Anlagen wie z.B. einer Rührwerkskugelmühle aufbereitet und mit zwei unterschiedlichen Verfahren zu Verbundwerkstoffen verarbeitet werden. Die Materialentwicklung wird durch moderne zerstörende und zerstörungsfreie Prüfmethoden begleitet und beschleunigt. Des bei uns unter dem Namen WHIPOX® entwickelte OCMC-Material wird durch Wickeln eines kontinuierlichen Faserbündels hergestellt. Unser neu entwickeltes OCMC-Material IFOX® wird mittels einer Druck/Vakuum-unterstützten Infusion von keramischen Textilien in einer geschlossenen Form hergestellt. Je nach Anwendung bzw. Form können Bauteile mit dem jeweils optimalen Verfahren herstellt werden. Beide OCMC-Technogien wurden bzw. werden mit Unterstützung des DLR Technologietransfers zur industriellen Reife und Kommerzialisierung gebracht - WHIPOX durch die 2012 von ehemaligen Kollegen ausgegründete Fa. WPX-Faserkeramik GmbH (Troisdorf) und IFOX durch sich das aktuell in Gründung befindende Spin-off FOX Composites.

Im Bereich der Funktionskeramik beschäftigen wir uns mit oxidischen Keramiken und daraus bestehenden Komponenten bzw. Beschichtungen, welche in solarthermischen Prozessen bei Temperaturen zwischen 500 und 1500°C Anwendung finden. Für punktfokussierende Solarabsorber werden keramische Partikel mit hoher Temperaturstabilität und hoher Absorption von Sonnenlicht hergestellt und optimiert. Sogenannte Redoxkeramiken werden für Hochtemperaturprozesse eingesetzt, bei denen durch Sonnenstrahlung erhitzen Partikeln gezielte chemische Reaktionen ermöglichen, wie z.B. die Aufspaltung von Wasser zu Wasserstoff und Sauerstoff über Ceroxid. Neben den Hochtemperaturprozessen entwickeln wir auch neue Materialien zur Wärmespeicherung bei Temperaturen von 500 bis 1000°C. Hier liegt unser Fokus auf kostengünstigen, jedoch nachhaltigen Materialien welche bevorzugt aus sekundären Rohstoffen, z.B. aus der Metallverhüttung stammen.

Anwendungsbeispiele für Struktur- und Funktionskeramiken

Die Bereiche Luftfahrt, Raumfahrt, Energie sind die Domäne der Struktur- und Funktionskeramiken.

Typische Einsatzgebiete für Struktur -und Funktionskeramiken sind:

- Heißgas- bzw. Abgasführung von Gasturbinen

- Wiederverwendbare Thermalschutzsysteme für Raumfahrzeuge

- Wärmedämmungs- bzw. Brandschutzsysteme

- Partikel und Komponenten zur Absorption, Transport, und Speicherung von Solarwärme

- Partikel und Komponenten für Solar-Thermochemie

Durch die extrem hohe Variabilität ihrer Materialeigenschaften und vielfältiger Herstellungsverfahren Entwicklungsmöglichkeiten sind jedoch weit darüber hinausgehende Anwendungen denkbar.

Wollen Sie mehr über unsere Struktur- und Funktionskeramiken erfahren oder mögliche neue Einsatzgebiete diskutieren, setzen Sie sich gerne mit uns in Verbindung!

Kontakt

Dr. rer. nat. Peter Mechnich