Aeroelastische Experimente

Die Abteilung Aeroelastische Experimente widmet sich der Planung, Durchführung und Analyse von Windkanal-Experimenten.

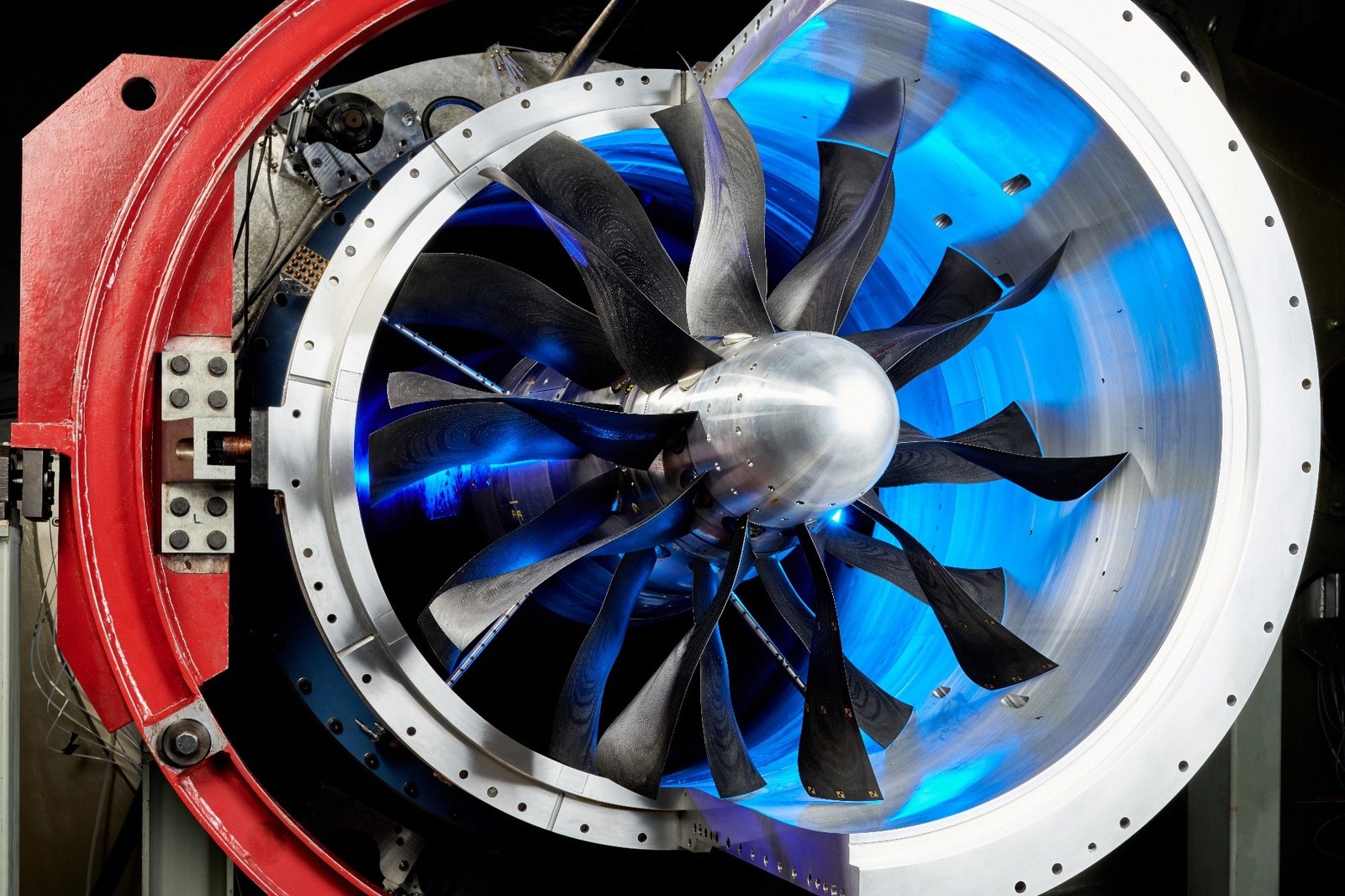

Während das langfristige Ziel darin besteht, den europäischen Luftverkehr bis zum Jahr 2050 klimaneutral zu gestalten, ist die Senkung des Kraftstoffverbrauchs und damit der CO2-Emissionen ein wichtiger Schritt. Um den Wirkungsgrad und die Gesamtleistung von Flugzeugtriebwerken zu steigern, sind größere Fan-Durchmesser und höhere Nebenstromverhältnisse anhaltende Trends. Eine damit verbundene technische Anforderung ist der Leichtbau. Die Lösungen sind leichtere Materialien wie Aluminium oder Verbundwerkstoffe (kohlenstofffaserverstärkte Kunststoffe, kurz CFK) und hohle Schaufeln. Diese Leichtbauweisen erfordern neue Methoden zur sicheren Analyse der aeroelastischen Stabilität.

Klassische Turbofan-Triebwerke verwenden Titan, ein leichtes, sehr starkes und robustes Material, das jedoch teuer und nicht einfach zu bearbeiten oder zu reparieren ist. Um die strukturelle Integrität zu gewährleisten, müssen die Fanschaufeln nicht aus einem massiven Metallblock bestehen. Verbesserte Fertigungstechniken ermöglichen komplexere geometrische Formen sowie eine hohle Konstruktion (oder Sandwichbauweise).

David Fisher via Flickr.com Copyright CC BY 2.0, Aan'Allein via Flickr.com Copyright CC BY-NC 2.0

Flattern ist eine selbsterregte Schwingung einer elastischen Struktur in einer Strömung. Das Phänomen tritt auf, wenn die Bewegungen der Struktur solche aerodynamischen Kräfte verursachen, dass die Schwingungsamplitude nicht gedämpft wird und mit der Zeit exponentiell ansteigt. Diese exponentielle Natur des Phänomens führt zu einer raschen Zerstörung, sodass Flattern auf jeden Fall vermieden werden muss.

Zur Vermeidung von Flattern kann entweder strukturelle Dämpfung oder aerodynamische Dämpfung eingesetzt werden. Moderne Fans und Verdichter haben eine sehr geringe Strukturdämpfung (konstruktionsbedingt, z. B. schaufelintegrierte Scheiben, kurz Blisk). Die strukturelle Dämpfung wirkt allen aerodynamischen Erregungskräften entgegen und ist daher eine Sicherheitsmarge. Bei frühen Turbofan-Konstruktionen waren die Schaufeln etwa auf halber Höhe des Radius mit mechanischen Dämpfern ausgestattet (Bild 2, linke Seite). Diese Dämpfer, manchmal auch Snubber genannt, dienten zur Unterdrückung von Vibrationen der Schaufeln, die mit den die mit den damaligen Entwurfsmethoden nicht vorausberechnet werden konnten. In den letzten Jahrzehnten konnten die Ingenieure dank der immer leistungsfähigeren Rechenleistung und der zunehmenden Genauigkeit der numerischen Strömungsmechanik (Computational Fluid Dynamics, kurz CFD) und der numerischen Strukturmechanik (Computational Structural Mechanics, kurz CSM) die Schaufelschwingungen genauer untersuchen und Konstruktionen ausschließen, die zu hohen Schwingungsamplituden führen würden. Infolgedessen werden die Snubber nicht mehr benötigt, was auch den Wirkungsgrad verbessert, da der Luftstrom weniger gestört wird.

Ein weiterer Aspekt zur Dämpfung von Schaufelschwingungen ist die genaue Vorhersage der aerodynamischen Dämpfung in frühen Entwurfsphasen, um aerodynamische Erregung durch Schaufelschwingungen auszuschließen. In der Vergangenheit wurden Simulationen solcher Schaufelschwingungen bei der Eigenfrequenz der Schaufel durchgeführt, und es wurde angenommen, dass die Schwingungsbewegungen in der dieser Eigenfrequenz zugeordneten Modenform (Auslenkungsmuster, das die relative Verschiebung aller Teile einer Struktur für die betreffende Mode darstellt) erfolgen.

Mit konsequenter Leichtbauweise von Triebwerksschaufeln sinkt das so genannte Massenverhältnis zwischen Strukturkomponenten und der die Schaufeln umströmenden Luft. Bei geringeren Massenverhältnissen sind die Schaufeln anfälliger für selbst kleine Schwankungen der instationären aerodynamischen Kräfte. Unterhalb eines bestimmten Massenverhältnisses können sich Strukturschwingungen und aerodynamische Kräfte so stark gegenseitig beeinflussen, dass die Schwingungen nicht mehr bei der Eigenfrequenz und der zugehörigen Modenform auftreten. Das Phänomen wird als "Flattern durch Modenkopplung" bezeichnet. Es ist bereits von Flugzeugflügeln bekannt und wurde über Jahrzehnte hinweg intensiv untersucht.

Aktuelle Triebwerksschaufeln werden nach dem oben beschriebenen Verfahren bewertet, welches Kopplungseffekte nicht berücksichtigt und dass sich seit Jahrzehnten bewährt hat. Der flatterfreie Betriebsbereich kann während der Entwurfsphase mit guter Sicherheit vorhergesagt werden. Das Massenverhältnis dieser Entwürfe liegt immer noch über einem Schwellenwert, bei dem Flattern durch Modenkopplung berücksichtigt werden muss.

Bislang wurde das Phänomen des Flatterns durch Modenkopplung in der Entwurfsphase nicht untersucht. Am DLR-Institut für Aeroelastik werden die Expertise und entwickelten numerischen Methoden zur Untersuchung von Modenkopplung in Flügelkonstruktionen nun auf die aeroelastische Analyse von Triebwerksschaufeln übertragen. Die Berechnungsmethode wurde für die Anwendung auf turbomaschinenspezifische numerische Modelle angepasst und justiert. Nun kann die Analyse des gekoppelten Flatterns in die Entwurfsphase zukünftiger Flugzeugtriebwerke einbezogen werden.

Matthias Schuff, DLR-Institut für Aeroelastik, Abteilung: Aeroelastische Experimente