Abteilung Aeroelastische Experimente

Die Abteilung Aeroelastische Experimente widmet sich der Planung, Durchführung und Analyse von Windkanal-Experimenten.

In unserem letzten Fachartikel aus der Artikelreihe Ringgitterprüfstand Göttingen haben wir vorgestellt, warum aeroelastische Untersuchungen in Windkanälen entscheidend für das Verständnis und die Vermeidung von Flattern sind – und wie der Ringgitterprüfstand Göttingen dabei eine zentrale Rolle für die Aeroelastik von Turbomaschinen spielt. In diesem Beitrag widmen wir uns der praktischen Umsetzung: Wie werden Drücke und Schaufelbewegungen gemessen? Wie lassen sich daraus die aerodynamische Dämpfung und Flatterrisiken ableiten?

Moderne numerische Strömungssimulationen (CFD) liefern heute sehr detaillierte Ergebnisse. Doch besonders im transsonischen Bereich stoßen sie an physikalische und modelltechnische Grenzen. Hier können nichtlineare Wechselwirkungen zwischen Verdichtungsstößen und Schaufelschwingungen auftreten, die sich rechnerisch nur schwer abbilden lassen. Gezielte Experimente liefern hier die entscheidenden Referenzdaten – sowohl zur Validierung von Simulationen als auch zum direkten Verständnis der aeroelastischen Vorgänge.

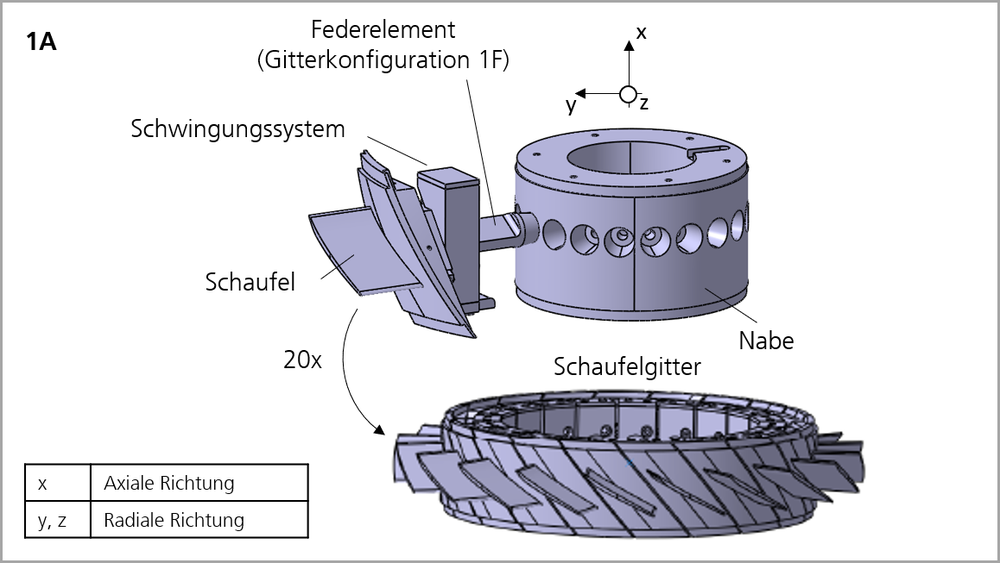

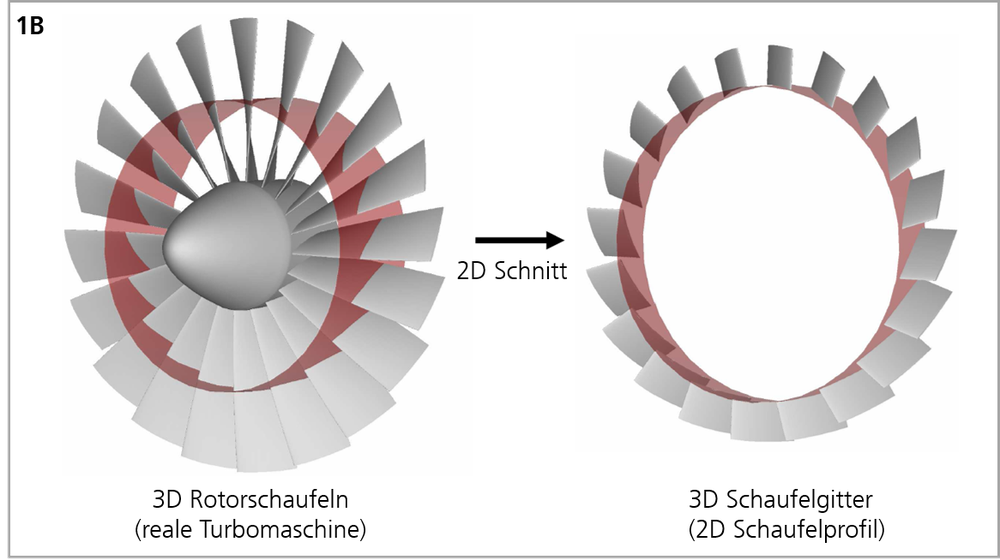

Herzstück der Messkampagnen ist ein ringförmiges Schaufelgitter mit 20 individuell anregbaren Schaufelschwingungssystemen (Abb. 1A). Dieses sogenannte Messgitter repräsentiert den Querschnitt einer Rotorschaufel in Form eines 2D-Schaufelprofils, das auf eine Länge von 40 mm extrudiert wird (Abb. 1B) – also ein repräsentativer Schnitt durch eine reale 3D-Rotorschaufel.

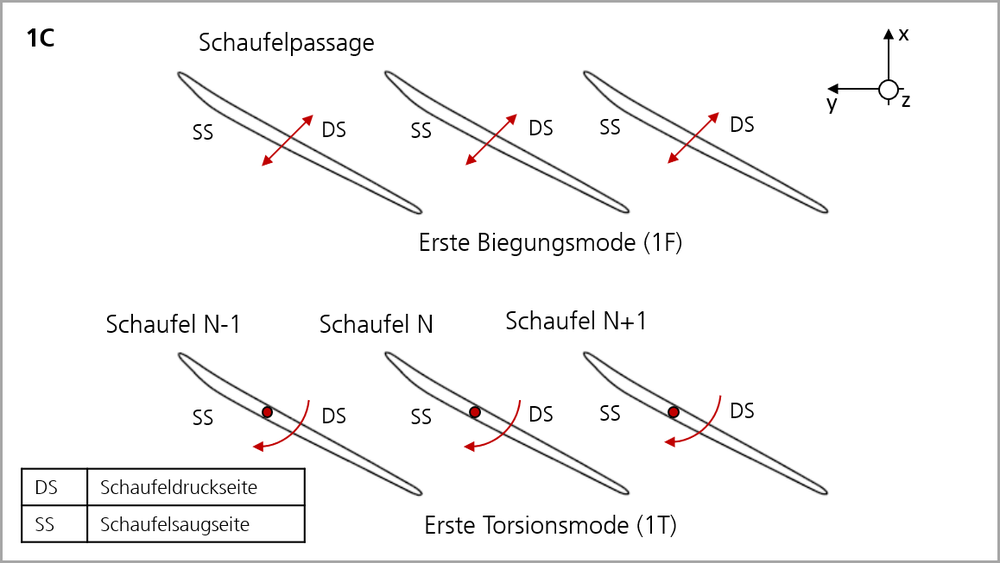

Für jede Schaufel können zwei strukturelle Schwingungsmoden gezielt eingestellt werden (Abb. 1C):

Diese beiden Schwingungsmoden werden jeweils durch speziell ausgelegte Federelemente realisiert (Abb. 1B). Für jede Mode – 1F (Biegung) und 1T (Torsion) – wird eine eigene Gitterkonfiguration aufgebaut. Dadurch entsteht ein konsistenter und vergleichbarer Datensatz für beide Schwingungstypen unter identischen Strömungsbedingungen.

Zunächst werden die Schaufeln durch eine hydraulische Bremse blockiert. In diesem Zustand können wir die stationären Strömungsbedingungen einstellen und messen.

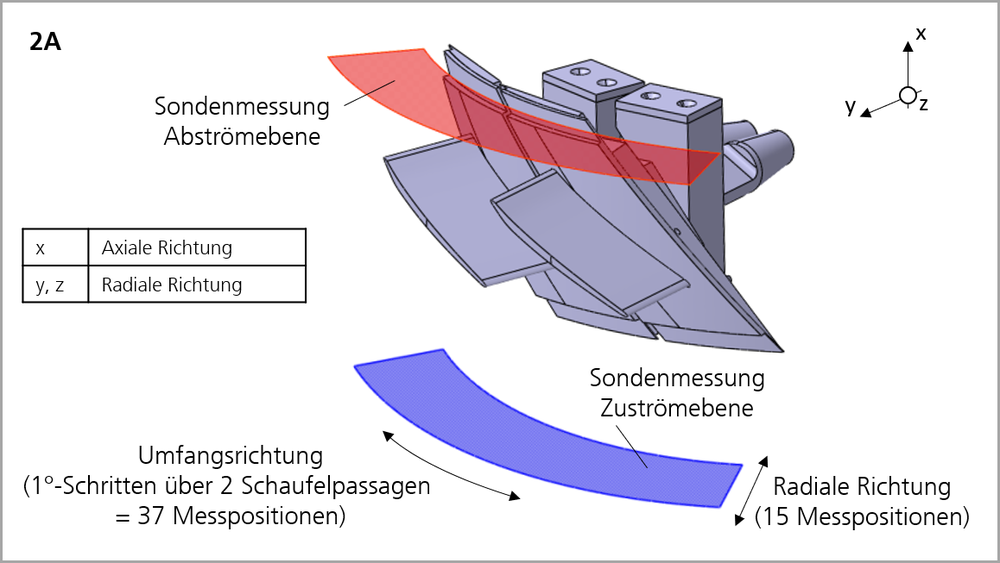

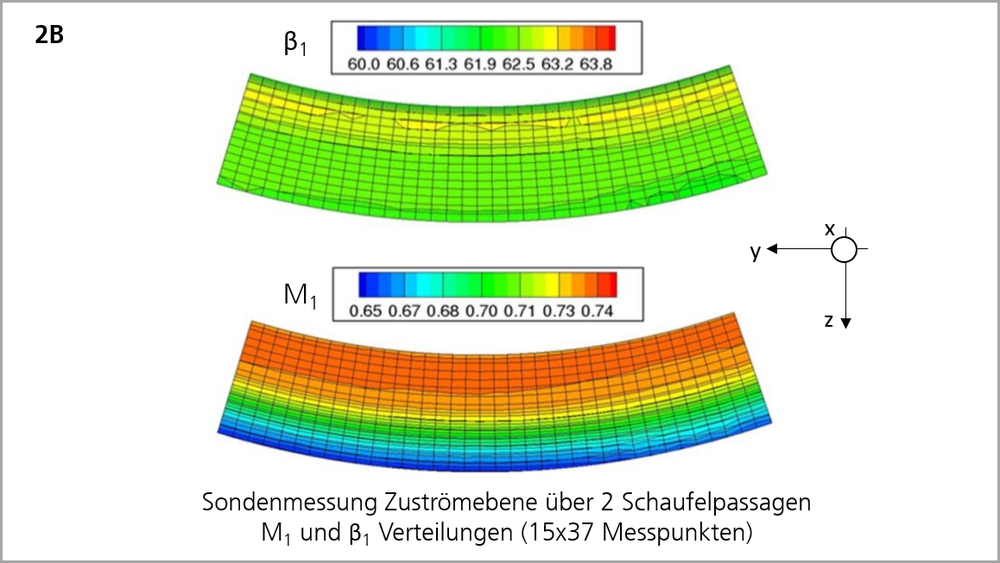

Zwei aerodynamische Sonden tasten das Strömungsfeld vor und hinter dem Schaufelgitter ab. Durch die Drehung des Gitters und die radiale Verstellung der Sonden werden Messpunkte in 15 Radialpositionen und in 1°-Schritten über zwei Schaufelpassagen hinweg erfasst (siehe Abb. 2A). So entsteht ein hochaufgelöstes Bild der Machzahlverteilung und des Anströmwinkels in einer axialen Messebene (Abb. 2B). Durch die Erfassung über zwei benachbarte Schaufelpassagen – statt nur einer – können wir zusätzlich die Strömungsperiodizität überprüfen und lokale Störungen besser identifizieren.

Anschließend wird das Gitter in Schwingung versetzt: Die hydraulische Bremse wird gelöst und trägt im instationären Betrieb die Wegaufnehmer, mit denen Amplitude und Phase der Schaufelschwingung kontinuierlich überwacht und geregelt werden.

Jede Schaufel wird kontrolliert in ihrer Eigenfrequenz angeregt – je nach eingebauter Gitterkonfiguration entweder im 1F- oder 1T-Modus. Ein zentraler Referenzoszillator liefert das Referenzschwingungssignal, das auf 20 gleichmäßig verteilte Phasen aufgeteilt wird. Durch gezielte Phasendifferenzen (IBPA) und gleiche Schwingungsamplituden zwischen den Schaufeln entsteht ein laufwellenartiges Muster – vergleichbar mit einer La-Ola-Welle im Stadion (Abb. 2C). So simulieren wir realitätsnahe Schwingungen, wie sie auch in echten Turbomaschinen auftreten.

Die aerodynamischen Kräfte auf der Schaufeloberfläche erfassen wir über:

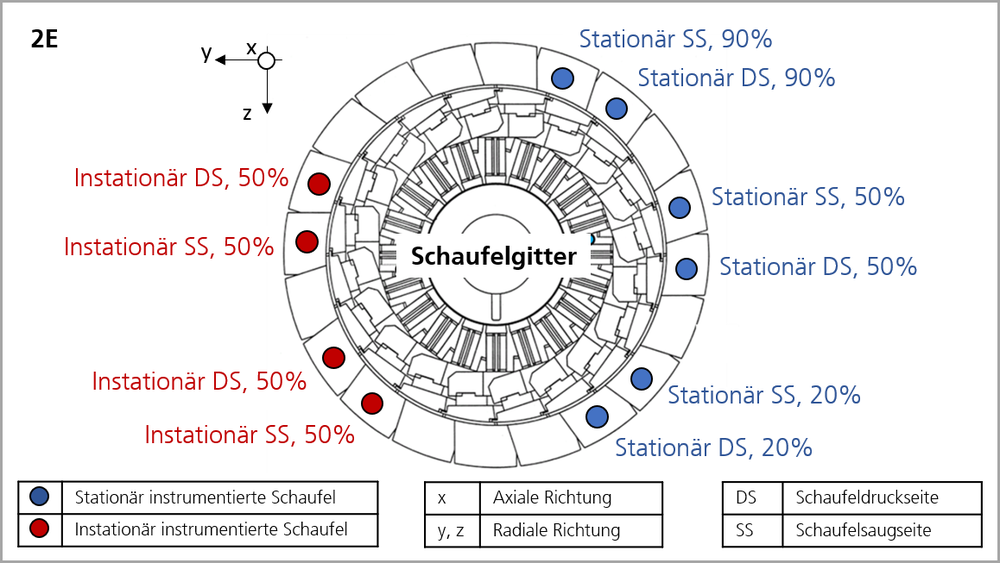

Da der Einbauraum in den Schaufeln begrenzt ist, werden Druck- und Saugseite auf separaten Schaufeln realisiert, die im Gitter direkt nebeneinander positioniert sind (Abb. 2E). So wird eine volle Schaufelpassage gemessen und kann für jedes Profil eine vollständige 2D-Druckverteilung über den kompletten Schaufelumfang rekonstruiert werden – typischerweise aus rund 20 Messpunkten pro Schaufel.

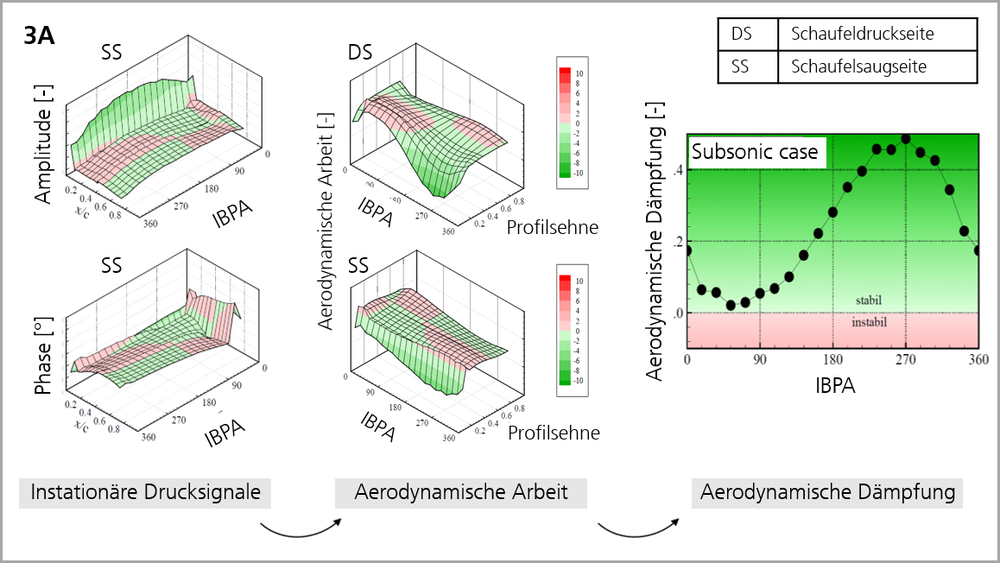

Die zentrale Frage bei jeder aeroelastischen Untersuchung lautet: Gibt die Schaufel Energie an die Strömung ab – oder entzieht sie ihr Energie?

Um diese Frage zu beantworten, analysieren wir – wie in Abbildung 3A dargestellt – folgende Schritte:

Dieser Ablauf wird für jeden Phasendifferenzwinkel (IBPA), jede Strömungsbedingung aus der Messmatrix und für jede Konfiguration (1F oder 1T) vollständig durchgeführt. Eine komplette Messkampagne dauert in der Regel etwa drei Wochen.

Die Kombination aus:

macht den Ringgitterprüfstand Göttingen zu einem zentralen Werkzeug für die Validierung numerischer CFD-Verfahren, das Verständnis aeroelastischer Effekte – und damit die sichere Auslegung von Verdichter- und Turbinenschaufeln.

In den nächsten Teilen unserer Artikelreihe zeigen wir wie die Betriebsbedingungen im Detail eingestellt werden, typische Ergebnisse aus stationären und instationären Messungen, und wie diese Daten dabei helfen, Schaufeln robuster gegenüber Flatterphänomenen zu gestalten. Bleiben Sie dran!

Virginie Chenaux, Abteilung Aeroelastische Experimente, DLR-Institut für Aeroelastik