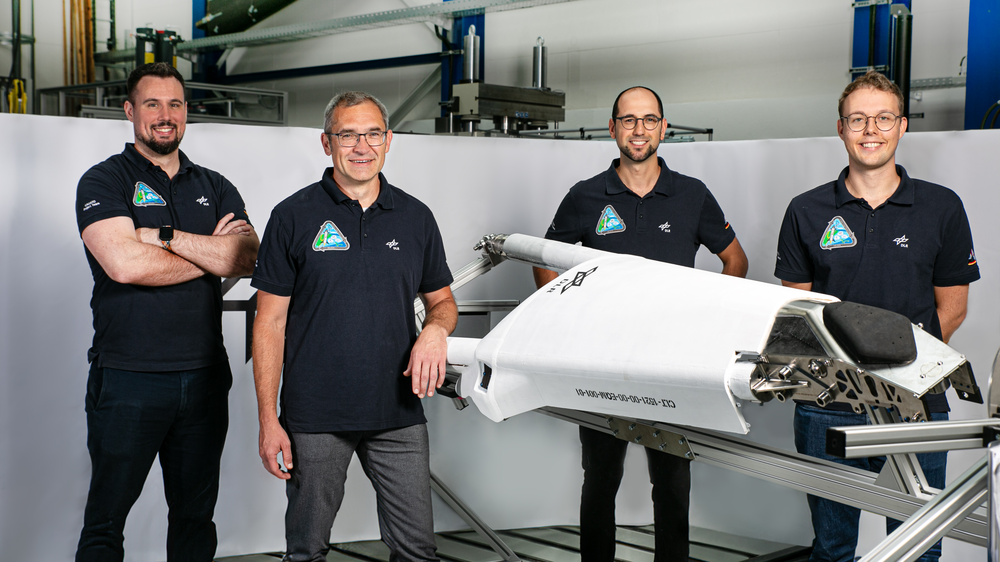

Abteilung Raumfahrt Systemintegration

Die Abteilung Raumfahrt Systemintegration entwickelt und erforscht thermalstabile Strukturen und Leichtbausysteme für Raumfahrtanwendungen. Die Arbeiten konzentrieren sich auf Höchsttemperaturanwendungen bei Thermalschutzsystemen, heißen Primärstrukturen von Hyperschallflugzeugen, aerodynamische Steuerflächen sowie kryogene Tanksysteme für Trägersysteme und Satelliten.

Neben der Temperaturbeständigkeit der Materialien steht bei den meist hybriden Bauweisenkonzepten von Raumfahrzeugen die Minimierung von Thermaldehnung und das Dehnungsmanagement im Vordergrund – insbesondere bei der Entwicklung neuer Raumfahrtantriebe.

Aufgaben und Kompetenzen der Abteilung Raumfahrt Systemintegration

Die Forschungsarbeiten der Abteilung verbinden Grundlagenforschung mit anwendungsnaher Entwicklung, um einsatzfähige Strukturen und Systeme für die Raumfahrt zu schaffen.

Thermalstabile Strukturkonzepte für Hyperschall und Raumfahrt

Es werden Strukturkonzepte entwickelt, die extremen Temperaturbelastungen oder hohen Temperaturgradienten standhalten. Dazu zählen:

- Hochtemperaturfeste Thermalschutzsysteme

- Heiße Primär- und Sekundärstrukturen für Hyperschallflugzeuge

- Kryogene Tanks und Trägersysteme

Innovative Satellitenstrukturen und Antriebe

Im Satellitenbereich arbeitet die Abteilung an neuen Fertigungsverfahren für Satellitenstrukturen und Raumfahrtantriebe, um kosteneffiziente, hochintegrierte Systeme zu realisieren. Dabei stehen modulare Bauweisen, biogene Werkstoffe und additive Fertigungstechnologien zunehmend im Fokus. Schwerpunkte dabei sind:

- kontrolliert zerstörbare Struktursysteme (Demisability)

- Faltbare aerodynamische Bremssysteme

- Strukturentwurf für VLEO Anwendungen

- Transpirationsgekühlte Triebwerkskonzepte (auch für luftatmende Hyperschallantriebe)

Systemintegration und Simulation

Bei den Struktursystemen werden Innerhalb der Abteilung vom Vorentwurf bis hin zum Qualifikationstest alle relevanten Disziplinen zum Entwurf der gesamten Fahrzeugstruktur abgedeckt. Hierbei werden einzelne Bauteilentwicklungen immer im Kontext des gesamten Struktursystems betrachtet. Neben kommerzieller FEM- und CAD-Software kommen spezielle Simulationstools zum Einsatz, insbesondere für aktiv gekühlte Strukturelemente.

Forschungsinfrastruktur der Abteilung Raumfahrt Systemintegration

Die Abteilung verfügt über umfassende Fertigungs- und Prüfinfrastrukturen, die den Aufbau und die Erprobung komplexer Raumfahrtstrukturen ermöglichen. Dazu gehören:

- Eigene Fertigungseinrichtungen für metallische und faserverstärkte Strukturen

- Zugang zu Spezialanlagen anderer DLR-Abteilungen für Materialentwicklung und Fertigung

- Hochtemperatur-Prüfanlage bis 2000°C für thermomechanische Lasten auf Probenlevel bis hin zu Funktionselementen Verweis Indutherm

- Zerstörungsfreie Prüfmethoden zur Qualitätssicherung

So können nahezu alle Werkstoffklassen und Fertigungsverfahren für die Strukturauslegung eingesetzt werden.

Kooperationen und Technologietransfer

Die Erprobung und Validierung der Strukturen erfolgt in enger Zusammenarbeit mit Forschungseinrichtungen und Industriepartnern auf nationaler und europäischer Ebene.

Durch Flugversuche und Verbundprojekte wird die Überführung von Forschungsergebnissen in die Anwendung beschleunigt und der Technologietransfer im Bereich Raumfahrtstrukturen gezielt gefördert.

Ziele und Perspektiven innovativer Strukturkonzepte und Fertigungstechnologien für Raumfahrtsysteme

Die Abteilung Raumfahrt Systemintegration (RSI) entwickelt thermisch stabile und hochintegrierte Strukturen für Raumfahrtsysteme. Insbesondere konzentrieren wir uns auf hybride Bauweisen, die für extreme Temperaturbedingungen – etwa bei Thermalschutzsystemen oder kryogenen Tanks – geeignet sind. Dabei ist das Dehnungsmanagement ein zentraler Aspekt, um thermische Belastungen effizient zu beherrschen. Gleichzeitig treiben wir die Skalierung automatisierter Fertigungstechnologien voran, um Leichtbaukomponenten mit hoher Präzision und Industriequalität herzustellen.

Unsere langfristige Perspektive umfasst die Anwendung neuartiger Materialien und Strukturprinzipien – von metallischen und faserverstärkten Verbundstrukturen bis hin zu keramischen Werkstoffen – in Luft- und Raumfahrtantrieben, Satellitensystemen und wiederverwendbaren Raumfahrzeugen.

Kernziele der Abteilung

- Entwicklung hochtemperaturbeständiger Leichtbaukomponenten für Thermalschutzsysteme (TPS), Stufenstrukturen und heiße Primärstrukturen.

- Minimierung thermischer Dehnung durch gezieltes Dehnungsmanagement in hybriden Strukturen.

- Automatisierung und Industrialisierung von Fertigungsprozessen für Raumfahrtbauteile – von Faserverbund über Metallverbunde bis keramische Systeme.

- Ausbau der Systemintegration: Von der Bauteiloptimierung bis zum Qualifikationstest per FEM-Simulationsmodelle und realitätsnahen Prüfständen.

- Nachhaltige Strukturentwicklung durch hybride Materialien (z. B. Metall + Faserverbund, keramische Werkstoffe) mit hoher Leistungsfähigkeit und Zuverlässigkeit.

Wichtige Forschungsprojekte und technologische Entwicklungen

- Transient/Akira: Entwicklung und Test thermischer Schutzsysteme für wiederverwendbare Raumfahrzeuge – mit Fokus auf die Verbindung zwischen Thermalschutz (TPS) und kryogenen Treibstofftanks bei gleichzeitigem Wärmestrommanagement.

- CALLISTO: Strukturen für wiederverwendbare Unterstufen mit vertikaler Landung.

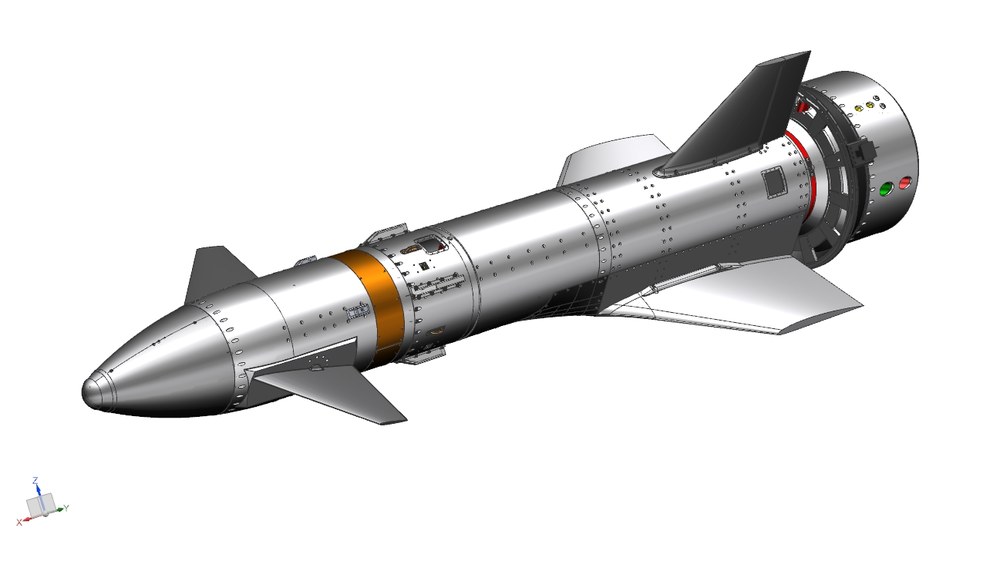

- REFEX: Auslegung und Bau von hochbelasteten metallischen Strukturen, Klappflügeln und Faserverbund-Fairings für experimentelle Flugkörper.

- ZURAM®: Entwicklung eines ablativ verstärkten Leichtbau-Thermalschutzmaterials auf Basis von 3D-verstärkten Verbundstrukturen für atmosphärische Eintrittsmissionen.

- Systemorientierter Technologietransfer: Integration von Fertigungskompetenzen anderer Abteilungen und Nutzung modernster Simulations- und Prüfumgebungen – vom Vorentwurf bis hin zu Qualifikationstests.