Innovative Druckgussbauteile und -technologien für die Fahrzeuganwendung

Das Institut bietet umfassende Forschungs- und Entwicklungsdienstleistungen zur effizienten Auslegung von besonders leichten Gussbauteilen, beispielsweise für die Elektromobilität und für Fahrzeugstrukturen.

Im Fokus stehen dabei Leichtbaustrukturen aus Aluminium- und Magnesiumlegierungen, bei denen wir durch gezielte Konstruktions- und Prozessgestaltung zur Reduktion von Gewicht, CO₂-Emissionen und Herstellungskosten beitragen. Ergebnis unserer Arbeiten sind in der Regel Bauteile gleicher Funktion, deren Gewicht deutlich unter dem von vergleichbaren Gussbauteilen nach dem Stand der Technik liegt.

Unsere Methoden verbinden ingenieurwissenschaftliche Analyse mit praxisgerechter Umsetzung, von der frühen Konzeptphase bis zum Prototyp. Damit unterstützen wir Industriepartner dabei, die Vorteile moderner Druckgusstechnologien besonders effizient zu nutzen und beispielsweise in elektrische Antriebssysteme und Fahrwerksstrukturen zu integrieren.

Neuartige Konstruktionsmethodik

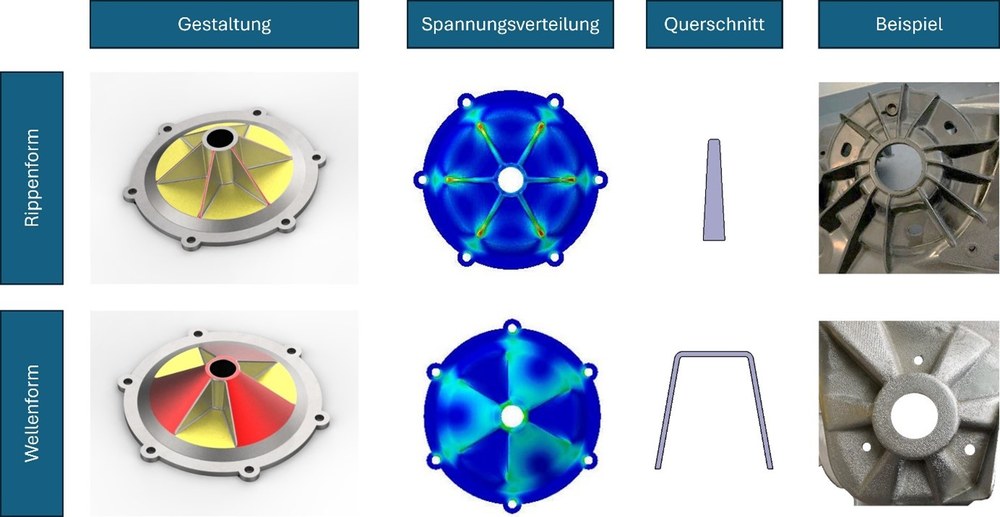

Mit unserer eigens entwickelten Konstruktionsmethode für komplexe Gussbauteile kombinieren wir bewährte Leichtbauprinzipien mit einer systematischen, kraftflussgerechten Gestaltung.

Anstelle konventioneller Vorgehensweisen, bei denen Lagerstellen und Funktionselemente zunächst definiert und anschließend mit nah anliegenden Hüllflächen überzogen werden, setzen wir auf eine vorgelagerte Analyse der Hauptbetriebslasten.

Eine detaillierte Belastungsanalyse trägt schon in einer frühen Konzeptphase zur Optimierung des Bauteils bei - ein entscheidender Schritt, um Material gezielt dort einzusetzen, wo es strukturell wirksam ist. Erst nach abgeschlossener Analyse, wird das Konzept in eine CAD- Konstruktion überführt und dabei ein kraftflussgerechtes Design garantiert.

Analyse und Simulation

In einem weiteren Analyseschritt visualisieren wir die mechanischen Lastpfade innerhalb des Bauteils.

So lassen sich die Hauptbelastungen beispielsweise in Antriebs- und Rekuperationsphasen identifizieren und geeignete Strukturprinzipien ableiten.

Durch diese Vorgehensweise können konstruktive Fehlstellen frühzeitig erkannt und vermieden werden.

Das Ergebnis ist eine verbesserte Materialausnutzung, erhöhte Bauteilperformance und reduzierte Masse, ohne Kompromisse bei der mechanischen Stabilität.

Technologische Vorteile und Anwendungsfelder

Durch den Einsatz dieser Methodik entstehen Leichtbauteile mit hohem Effizienzpotenzial für verschiedenste Anwendungsbereiche, z.B. in der Elektromobilität – von Gehäusen elektrischer Antriebe bis hin zu tragenden Fahrwerkskomponenten.

Die Vorteile im Überblick:

- Gewichtsreduktion durch optimierte Geometrien und gezielten Materialeinsatz

- Erhöhte Festigkeit und Lebensdauer infolge reduzierter Spannungsniveaus

- Verbesserte Gussqualität durch gleichmäßige Wandstärken und minimierte Materialanhäufungen

- Prozessstabilität und Kosteneffizienz durch verringerte Fehlstellenanfälligkeit

Unsere Leistungen

Wir unterstützen Industrie- und Forschungspartner in allen Phasen der Gussteilentwicklung – von der Konzeptanalyse bis zur fertigungsgerechten Umsetzung. Dazu gehören:

- Kraftflussanalyse und Visualisierung der Hauptbetriebslasten

- Ableitung und Anwendung belastungsgerechter Gestaltungsprinzipien

- Detaillierte und fertigungsgerechte Konstruktion unter Berücksichtigung

- Topologie- und Strukturoptimierung

- Validierung durch Simulation und bauteilspezifische Prüfverfahren

Kontakt

Dr.-Ing. Elmar Beeh