Additive Fertigung für langlebige und zuverlässige Schiffskomponenten

- Für die maritime Industrie ermöglicht das Wire and Arc Additive Manufacturing-Verfahren die schnelle und kostengünstige Herstellung maßgeschneiderter Komponenten wie Propeller, Türrahmen oder Versteifungen.

- Mit Unterstützung des Bundesministeriums für Wirtschaft und Energie untersucht LAYER, wie additiv gefertigte Schiffskomponenten mit Hilfe des WAAM-Verfahrens robuster werden können.

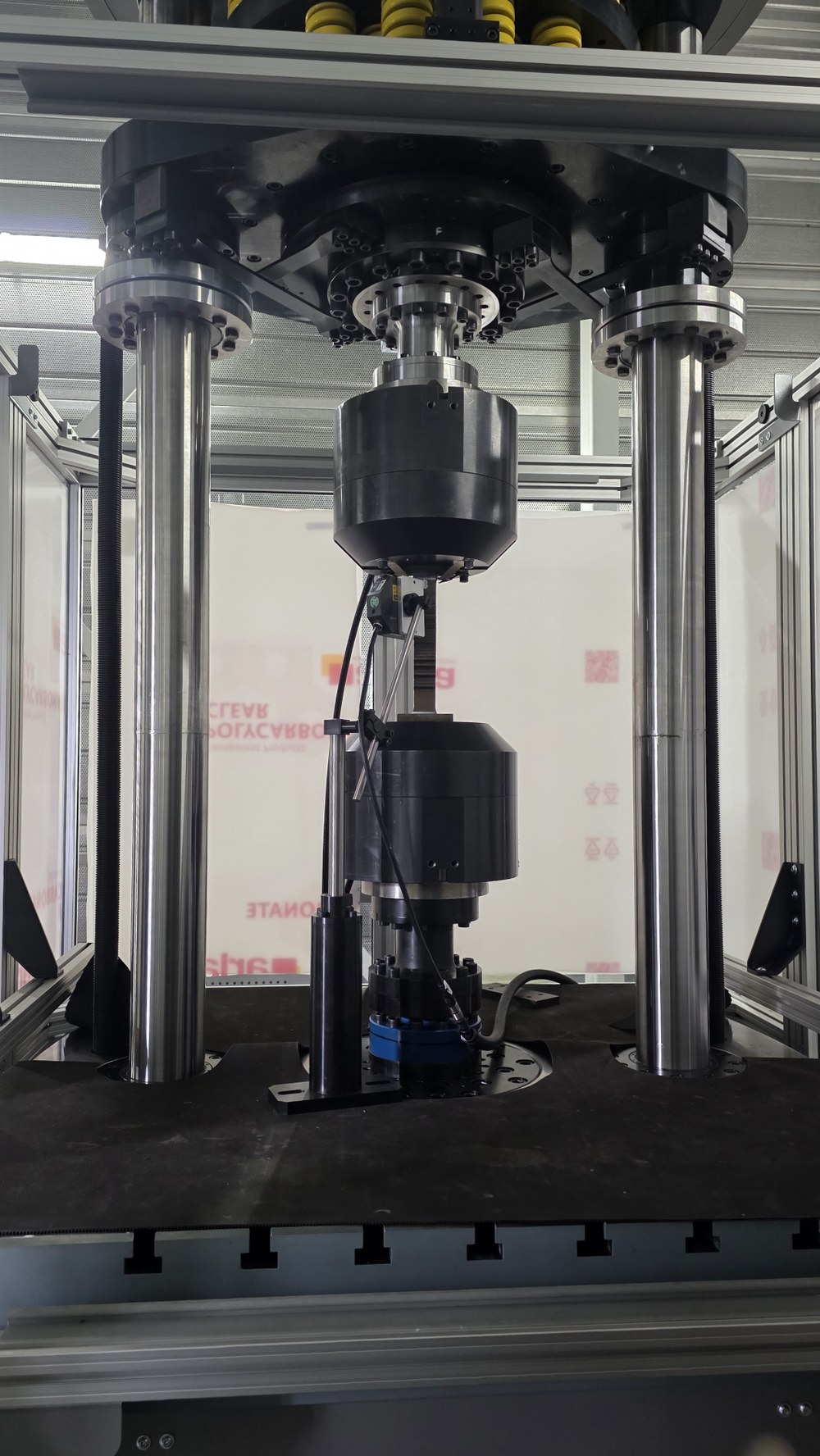

- Die 150kn Resonanzmaschine befindet sich in Clausthal.

Wie können Schiffe auch nach Jahrzehnten auf See sicher und zuverlässig bleiben? Diese Frage steht im Mittelpunkt unseres Projekts LAYER. Wir untersuchen, wie sich die Lebensdauer additiv gefertigter metallischer Komponenten verlängern lässt und wie sich ihre Ermüdungsfestigkeit schneller und genauer vorhersagen lässt.

Im Mittelpunkt unserer Forschung steht das Wire and Arc Additive Manufacturing (WAAM) Verfahren. Bei diesem Verfahren wird Metalldraht durch einen elektrischen Lichtbogen geschmolzen und Schicht für Schicht aufgetragen. Dadurch ist es möglich, große und komplexe Komponenten effizient herzustellen oder bestehende Teile gezielt zu reparieren. Für die maritime Industrie eröffnet WAAM die Möglichkeit, Bauteile nachhaltig zu überholen, anstatt sie zu ersetzen.

Unsere Forschungsziele und erste Ergebnisse

Wir erforschen, wie Oberflächenbehandlungen und hybride Fertigungsstrategien die Ermüdungslebensdauer von WAAM-Komponenten verbessern können. Ein Hauptaugenmerk unserer Forschung liegt auf der Beschleunigung der Vorhersage der Ermüdungslebensdauer durch thermostrukturelle numerische Simulationen, die wir durch Experimente validieren. Die ersten Ergebnisse sind vielversprechend. Auf unserer 150 kN Resonanzprüfmaschine haben wir bereits SN-Kurven für WAAM-verstärkte Schiffstüren erstellt. Gleichzeitig testen wir verschiedene Ansätze zur weiteren Verbesserung der Oberflächenqualität und der Ermüdungsleistung, darunter die Hochfrequenz-Schlagbehandlung und die Abrasiv-Wasserstrahl-Behandlung.

Unser langfristiges Ziel ist es, WAAM in Kombination mit hybriden Verfahren als Standardfertigungsverfahren im Schiffbau und bei Offshore-Anwendungen zu etablieren. Wir wollen die Kosten senken, die Lebensdauer von Komponenten verlängern, die Nachhaltigkeit erhöhen und neue Schiffsdesigns ermöglichen.

Unsere Projektpartner

Mecklenburger Metallguss GmbH (MMG), Meyer Werft GmbH & Co. KG, Laser Cladding Germany GmbH, Ing. Grimm Schweißtechnik GmbH, HiFIT Vertriebs GmbH, Karstens Watercut & Welding, TRIMET Aluminium SE und HAW Hamburg

BMWE

Kontakt

Dr. Moritz Braun