Neue Brennkammern zähmen Schadstoffausstoß - Rolls-Royce

Die Anforderungen an moderne Flugzeugtriebwerke sind hoch. Leistungsstark sollen sie sein. Und effizient. Und natürlich auch so emissionsarm wie möglich. Um diesen Spagat zu meistern, treibt Rolls-Royce in Dahlewitz bei Berlin das Pearl-Programm voran. Die Brennkammer, in der die Energie des Treibstoffs umgesetzt wird, ist dabei das Herzstück – und das Aufgabenfeld des Teams von Dr. Thomas Dörr.

„Unser Ziel war es, die Emission von Stickoxiden und Partikeln der Brennkammer weiter zu reduzieren“, sagt der Luftfahrtingenieur. „Das war einerseits notwendig, weil mit der Effizienz neuer Triebwerke auch die Prozesstemperaturen und -drücke immer weiter steigen. Und das führt wiederum zur stärkeren Bildung von Stickoxiden und Ruß“, erklärt er weiter und ergänzt: „Zum anderen werden aber auch die gesetzlichen Emissionsgrenzwerte stetig reduziert, sodass Triebwerke per se immer schadstoffärmer arbeiten müssen.“

Rolls-Royce

Das Geheimnis ist die Stöchiometrie

Die Lösung dafür liegt in der Luft – und zwar im wahrsten Sinne des Wortes. Denn neben dem Treibstoff spielt die Luft, die in ein Triebwerk gesaugt wird, eine herausragende Rolle. Und das gleich in zweierlei Hinsicht. Zum einen ist sie im Kerntriebwerk notwendig, damit der Treibstoff überhaupt verbrennen kann. Zum anderen kühlt sie die Brennkammer auf ein beherrschbares Maß. Beides ist nicht nur für die Triebwerksleistung, sondern auch für den Schadstoffausstoß relevant. Denn wie bei allen chemischen Reaktionen hängt auch bei der Verbrennung von Treibstoff die Menge der einzelnen Endprodukte einerseits von der Temperatur ab und andererseits von der Menge der Ausgangsstoffe. Stöchiometrie sagen Chemiker zu Letzterem. Wer in der richtigen Weise an beiden Stellschrauben dreht, kann dem Traum vom leistungsstarken, aber schadstoffarmen Triebwerk näher kommen.

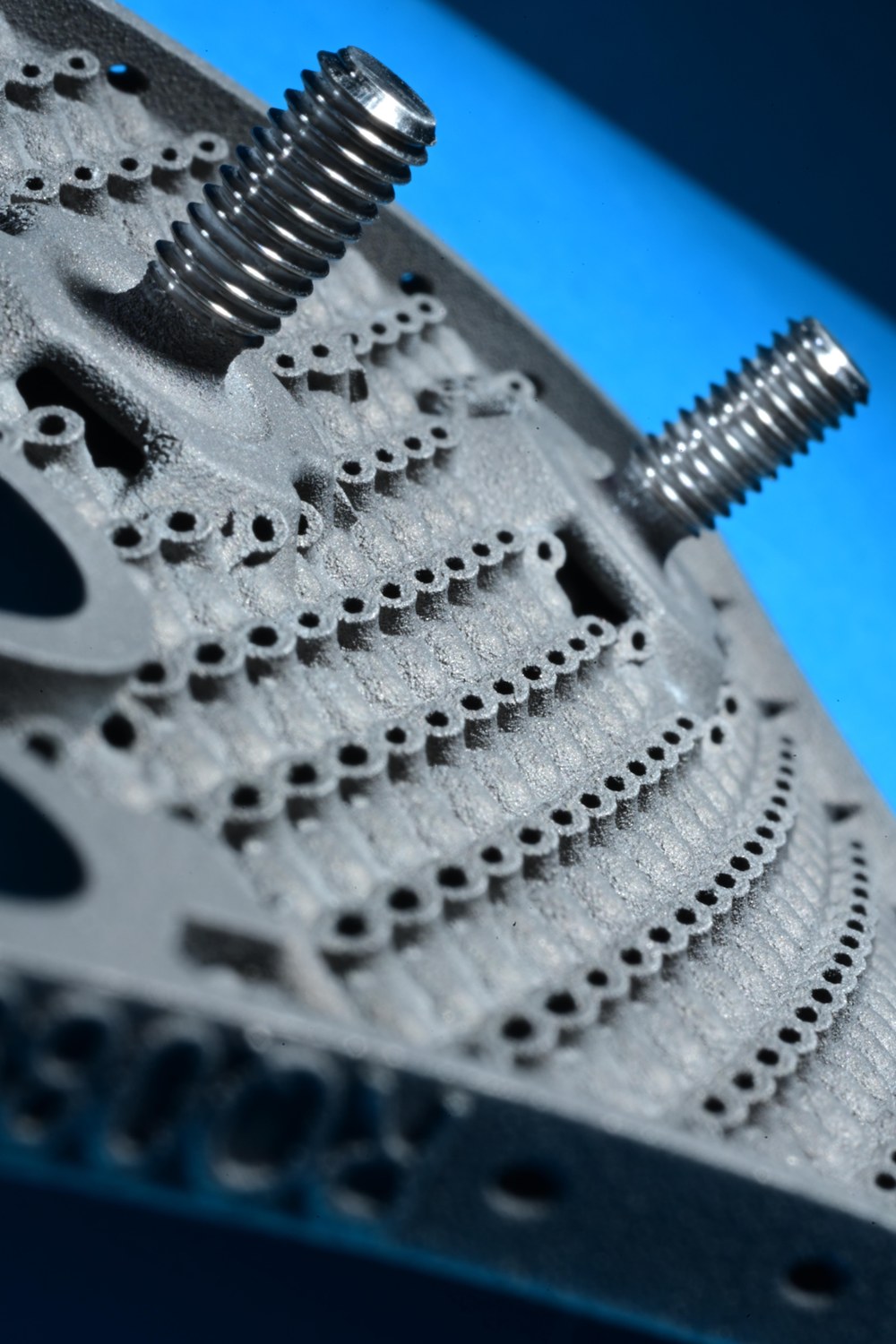

„Bei der Pearl-Familie haben wir eine deutliche Reduzierung der Kühlluft erreicht, die uns jetzt für die Kontrolle der Stöchiometrie zur Verfügung steht“, sagt Dr. Thomas Dörr. Bei der Mischung innerhalb der Brennkammer zur Kontrolle dieser Verbrennungsstöchiometrie wurde ein neuartiger und radikaler Ansatz gewählt, meint er, was wiederum zu neuen Herausforderungen geführt hat. „Wenn es im Triebwerk immer heißer wird, wir aber gleichzeitig weniger Kühlluft zur Verfügung haben, wird die Brennkammer aufs Äußerste gefordert.“ Das Team musste sich etwas einfallen lassen. Auch dieser Ansatz war radikal. Die Innenseite der Brennkammer ist mit keramikbeschichteten Schindeln ausgekleidet, durch deren winzige Kanäle die Kühlluft strömt und die Triebwerkshitze aus dem Bauteil führt. Normalerweise werden solche Schindeln gegossen und dann zylindrische Kanälchen mit einem Laser hineingebohrt. Dazu wäre es optimal, die Kühlungslöcher schräg zu setzen, damit der Weg der Kühlluft möglichst lang ist und viel Wärme abgeführt werden kann. Doch mit einem Laser lassen sich nur gerade Löcher bohren. „Deshalb haben wir uns für den 3-D-Druck entschieden“, sagt der Luftfahrtingenieur. „Denn damit sind selbst komplizierte, fächerförmige und gekrümmte Kühllöcher möglich, sodass sich die Wärmeabfuhr und die Kühlfilmwirkung optimieren lassen.“ Das erste Triebwerk mit einer Brennkammer mit diesen Schindeln wird die Pearl 10X sein, die gerade erst ihre Flugerprobung abgeschlossen hat.

Rolls-Royce

Revolution statt Evolution

Oft sind die Entwicklungsschritte hin zu neuen Triebwerken eher evolutionär. Zum einen betrifft dies die Geometrie eines Bauteils oder Veränderungen des Verhältnisses von Treibstoff zu Luft. Doch mit der Pearl-Triebwerksfamilie planten Rolls-Royce und Dr. Thomas Dörr eine Revolution. Denn im Projekt nahmen er und sein Team sich so gut wie alles an der Brennkammer vor. Und LuFo half ihnen dabei. „Die Pearl-Brennkammer wurde über mehrere LuFo-Projekte hinweg entwickelt“, sagt er. „Es ging mit LuFo IV und LuFo V Programmen zur Technologieentwicklung neuer Brennkammern der Pearl Triebwerksfamilie los. Im aktuellen LuFo VI arbeiten wir bereits an der Technologie der nächsten Generation, und auch die kommenden Weiterentwicklungen wollen wir gern mit LuFo-Unterstützung angehen.“ Das Förderprogramm half dabei, die verschiedenen Technologien so weit zu entwickeln, dass sie sich in diversen Brennkammerkomponententests auf den Prüfständen beweisen konnten. Doch danach war für Rolls-Royce längst noch nicht Schluss. Dr. Thomas Dörr und sein Team trieben die Entwicklung im Rahmen der Triebwerksentwicklungsprogramme bis zur Serienreife weiter, sodass die ersten beiden Stufen der Pearl-Familie, die Pearl 15 und die Pearl 700 heute zertifiziert und im Einsatz sind. Für das jüngste Mitglied, die Pearl 10X, kommt dieser Schritt bald. „Ein derart revolutionärer Schritt, bei dem wir Technologien von Grund auf neu denken und entwickeln, wäre ohne LuFo kaum möglich gewesen“, glaubt Dr. Thomas Dörr. „Für mich ist es ein großer Pluspunkt, dass man mit LuFo auch grundsätzlich andere Wege gehen kann, ohne den Druck, in drei oder vier Jahren ein fertiges Produkt zu liefern.“

Die finanzielle Unterstützung sei dabei natürlich nicht alles. Das Netzwerk mit den Partnern, das sich durch LuFo-Projekte aufbauen und pflegen lasse, sei ebenfalls von unschätzbarem Wert. Und natürlich das Know-how, das man über die Jahre dabei aufbauen könne. „Wir haben seinerzeit im R&T-Bereich mit vier, fünf Leuten am ersten LuFo-Programm gearbeitet“, erinnert er sich. „Inzwischen haben wir hier in Dahlewitz ein Brennkammerteam, das innerhalb des gesamten Konzerns sehr geschätzt ist. Dieser Kompetenzaufbau wurde erheblich durch LuFo-Förderprogramme unterstützt.“

Text: Kai Dürfeld

Projektträger Luftfahrtforschung

Kontakt:

Rolls-Royce Deutschland Ltd & Co Kg

E-Mail: rrdinfo@rolls-royce.com

www.rolls-royce.de