EMPHATICAL

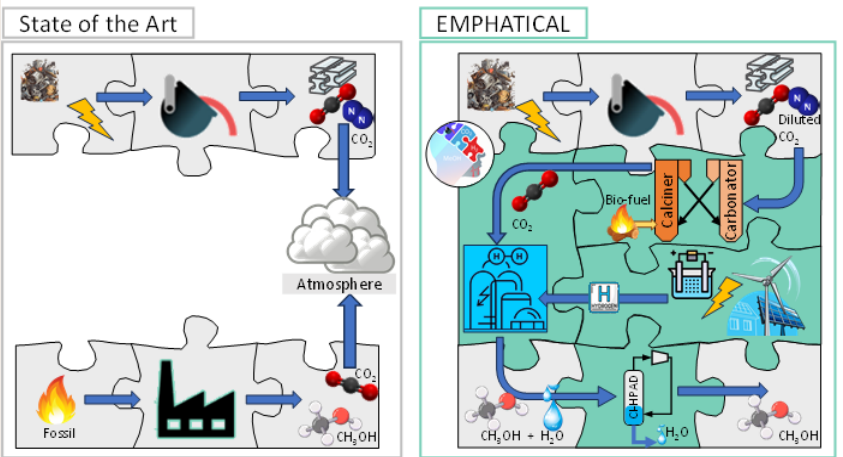

Das von der EU finanzierte Projekt EMPHATICAL (Efficient Methanol from Pumped Heat and Calcium Looping), das im November 2024 anläuft, wird sich mit den Herausforderungen befassen, denen sich die metallurgische Industrie bei der Umstellung auf emissionsfreie und kreislauffähige Kohlenstoffprozesse gegenübersieht. Dies wird durch die Entwicklung eines First-of-a-Kind (FOAK) Demonstrators erreicht, der die wirtschaftliche und ökologische Tragfähigkeit der elektrifizierten metallurgischen Industrie und der Methanolproduktion nachweisen soll. EMPHATICAL entwickelt eine Demonstrationsanlage (TRL 7), in der innovative Verfahren zur Abscheidung von CO/CO2-Restgasen aus hoch elektrifizierten metallurgischen Industrien eingesetzt werden. Dabei wird eine energieeffiziente Integration von Technologien zur Abscheidung, Reinigung und Umwandlung von CO2 in E-Methanol, das mit grünem Wasserstoff betrieben wird, verwendet.

Um die Klimaziele für 2050 zu erreichen, muss die metallurgische Industrie ihre Kohlenstoffabhängigkeit reduzieren und schwer abbaubare Emissionen angehen. EMPHATICAL wird eine kosteneffektive, nachhaltige Lösung bieten, die erneuerbare Energien und Kreislaufprozesse integriert, um CO2 in wertvolle Produkte wie Methanol. Dieser Ansatz wird der Industrie helfen, den Übergang zu Netto-Null-Emissionen und Kohlenstoff-Kreislaufwirtschaft zu schaffen. "Das EMPHATICAL-Konsortium setzt sich für eine nachhaltigere Zukunft der metallurgischen Industrie ein. Industrie, indem es industrielle CO₂-Emissionen mithilfe modernster Technologien in wertvolles E-Methanol umwandelt. Technologien in wertvolles E-Methanol umwandelt", sagt Yvonne van Delft, TNO, EMPHATICAL Projektkoordinatorin. "Durch die Integration von erneuerbare Energien, Kreislaufprozesse und innovative CO₂-Abscheidung gehen wir einige der schwierigsten Herausforderungen der metallurgischen Industrie. Mit dem Demonstrator beweisen wir, dass der Weg zur Netto-Null nicht nur möglich, sondern auch wirtschaftlich und skalierbar ist!"

EMPHATICAL wird sein Konzept demonstrieren und es von TRL 5 auf TRL 7 weiterentwickeln, mit dem Ziel, den spezifischen Energieverbrauch und die Produktionskosten um 25% zu senken. Risiken werden frühzeitig angegangen, wobei jede Einheit jede Einheit unabhängig arbeiten kann, was unmittelbare Leistungs- und Effizienzsteigerungen gewährleistet. Der optimale Prozess wird von SWERIM auf dem Testgelände in Lulea anhand von zwei Arten von Restgasen demonstriert: i) aus der sekundären Stahlproduktion in einem Elektrolichtbogenofen (EAF) und ii) aus Unterwasserlichtbogenöfen (SAF) bei der Herstellung von Ferrochromlegierungen. Die erfolgreiche Demonstration wird das entscheidende Sprungbrett für den Bau einer FOAK-Anlage innerhalb eines Zeitrahmens von 4 Jahren, mit dem Ziel einer Reduzierung von 41 Millionen Tonnen CO₂ jährlich bis 2050. Eine umfassende Bewertung der wirtschaftlichen und ökologischen Auswirkungen wird die Entwicklung des Projekts leiten und seine langfristige Realisierbarkeit aufzeigen.

Projektfakten

Projektlaufzeit | 01.10.2024- 30.09.2028 |

Weiterführende Links | EMPHATICaL – Pioneering a Zero-Emission Future for the Metallurgical Industry |