DIN SPEC „Qualitätsanforderungen an Composite-Prozesse“

»Fast-Track« zum Standard: Konsortium initiiert DIN SPEC 35255 »Qualitätsanforderungen an Composite-Prozesse«

Jetzt kostenlos verfügbar auf Deutsch und Englisch: https://www.beuth.de/de/technische-regel/din-spec-35255/373719663

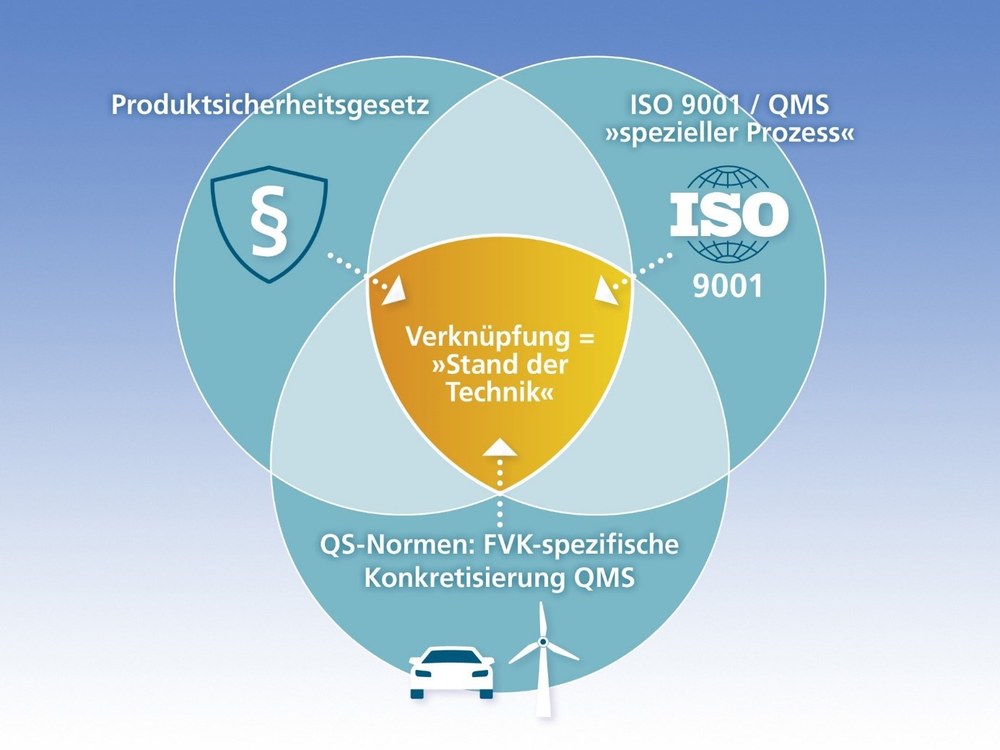

Normen und Standards sind ein wirksames Instrument zur Qualitätssicherung und für den Technologietransfer von besonderer Bedeutung. Erfahrungen aus z.B. der Schweiß- und Klebtechnik zeigen eindrucksvoll, dass dank einheitlicher Standards und praxistauglicher Qualitätsmanagementsysteme das Vertrauen und die marktseitige Akzeptanz verschiedenster Technologien erheblich gesteigert wird.

Qualitätsstandards sind auch für Faserverbundkunststoffprozesse maßgeblich. Faserverbundkunststoffe bzw. Composites finden aufgrund ihres Leichtbaupotenzials vielfach Verwendung, besonders in den Bereichen Automobil, Schienenfahrzeuge, Schiffbau, Luftfahrt und Windenergie. Der Herstellungsprozess ist anspruchsvoll. Ein genormter Prozess zur Qualitätssicherung innerhalb der Herstellung und Instandhaltung von Composite-Bauteilen ist somit maßgebend.

Fraunhofer IFAM

Einen ersten Schritt zur Steigerung der Composite-Qualität initiierte das Fraunhofer IFAM durch Bildung eines Konsortiums, das bei DIN registriert und unterstützt wurde. Der gemeinsame Zusammenschluss, bestehend aus Industriepartnern, Zertifizierungsstellen und Forschungseinrichtungen, hat es sich zum Ziel gesetzt, ein Regelwerk für die »Qualitätsanforderungen an Faserverbundkunststoffprozesse« entlang der kompletten Composites-Prozesskette zu entwickeln.

Mit der neuen DIN SPEC 35255 gelang dem Konsortium nun der Durchbruch. Die neue DIN SPEC definiert standardisierte Qualitätsanforderungen für Faserverbundkunststoffprozesse. Analog zu den etablierten Schweiß- und Klebnormen enthält die DIN SPEC 35255 ebenfalls die drei Kernelemente: die Klassifizierung der Composite-Bauteile nach Sicherheitsanforderungen, die Anforderungen an die Personalkompetenz und die Nachweisführung der realen Beanspruchung im Vergleich zur maximalen Beanspruchbarkeit.

Danke an alle Partner, die sich hierbei mit Ihrer Expertise eingebracht haben:

Airbus DS Airborne Solutions GmbH, BKT-GmbH, BÜFA Composite Systems GmbH & Co. KG, DB Fahrzeuginstandhaltung GmbH, Deutsches Zentrum für Luft-und Raumfahrt e.V., Fr. Fassmer GmbH & Co. KG, SKZ - KFE gGmbH, F & E Technologiebroker Bremen GmbH (TBBCert – Zertifizierungsstelle des Fraunhofer IFAM), TC-Kleben GmbH, Thyssenkrupp Marine Systems

Kontakt

Marcel Andres