Abteilung Digital integrierte Mikrostruktur und Mechanik

Innovative Produkte entstehen nicht zufällig, sondern basieren auf intelligenten Werkstofflösungen. Für deren Zuverlässigkeit, Sicherheit und Langlebigkeit, muss das Werkstoffverhalten unter Betriebsbedingungen präzise vorhergesagt werden können. Hierzu ist ein tiefgehendes Verständnis der physikalischen Prozesse und Zusammenhänge im Werkstoff unter verschiedenen Beanspruchungen erforderlich.

Wir nutzen und entwickeln experimentelle sowie numerische Methoden auf allen relevanten Längenskalen, von der elektronischen Struktur über atomare und molekulare Zusammenhänge bis zur Mikrostruktur. Auch die Morphologie von Phasen und Grenzflächen sowie Effekte durch die Gestalt und Oberflächenbeschaffenheit von Bauteilen spielen eine zentrale Rolle. Unser Schwerpunkt liegt auf Hochleistungswerkstoffen, die sich durch eine hohe mechanische Belastbarkeit in einem weiten Temperaturbereich auszeichnen. Mithilfe datengetriebener Methoden, Finite-Elemente (FE) Simulationen, künstlicher Intelligenz (KI) und Quantencomputing (QC) sowie der Automatisierung unserer Test- und Analysemethoden beschleunigen wir die Erforschung neuer Werkstoffe und verkürzen Entwicklungszyklen deutlich.

Werkstoffverhalten verstehen – Bauteilperformance vorhersagen

Sicherheitskritische Komponenten in der Luft- und Raumfahrt erfordern verlässliche Werkstoffkonzepte. Die mechanischen Eigenschaften eines Werkstoffs stehen in unmittelbarem Zusammenhang mit seiner inneren Struktur. Wir untersuchen diese Struktur-Eigenschafts-Beziehungen mithilfe theoretischer Modelle und experimentellen Methoden und leiten daraus Bewertungskonzepte ab. Im Mittelpunkt unserer Forschung stehen insbesondere die Ermüdungseigenschaften und das bruchmechanische Verhalten. Dabei liegt ein Schwerpunkt auf der dreidimensionalen Simulation des Rissfortschritts in Bauteilen. Fundierte Lebensdauervorhersagen leisten hierbei einen entscheidenden Beitrag zu einem nachhaltigen und ressourcenschonenden Leichtbau. Diese Fragestellungen sind insbesondere für die Sicherheit kritischer Bauteile, wie sie etwa in der Luft- und Raumfahrt zum Einsatz kommen, von großer Relevanz.

Durch die Kombination klassischer Versuchstechnik mit hochauflösender digitaler Bildkorrelation, Robotik und KI setzen wir neue Maßstäbe in der experimentellen Mechanik. Selbststeuernde Labore („Self-driving Labs“) ermöglichen die automatisierte Generierung großer Datensätze, um komplexe Zusammenhänge aufzudecken. Diese Erkenntnisse sind auch für die virtuelle Zertifizierung der nächsten Generation von Luftfahrtstrukturen entscheidend und stellen einen bedeutenden Schritt hin zu sichereren, effizienteren und leistungsfähigeren Technologien dar.

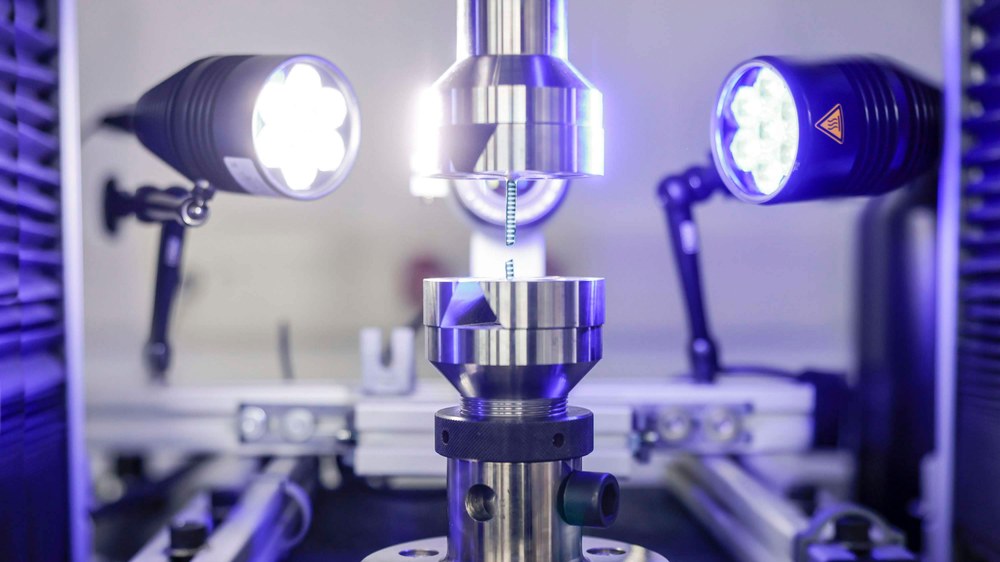

Werkstoffmechanische Prüfung – Präzision unter extremen Bedingungen

Zuverlässige Werkstoffdaten sind die Grundlage für die Bewertung des Verhaltens von Bauteilen und Komponenten unter realen Einsatzbedingungen. Wir charakterisieren Hochleistungswerkstoffe unter realitätsnahen Einsatzbedingungen und entwickeln dazu moderne, digitalisierte Prüfmethoden. Dafür stehen servohydraulische, elektromechanische und Resonanz-Prüfmaschinen mit Kräften von 1 bis 1000 kN zur Verfügung. Eine biaxiale Prüfmaschine erlaubt zusätzlich das Testen von kreuzförmigen Prüfkörpern unter zweiachsigen Spannungszuständen. Unser Leistungsspektrum umfasst:

- Mechanische Charakterisierung (Zug-, Biege-, Druckversuche)

- Ermüdungsanalysen (Wöhler Versuche, Rissfortschrittsversuche, Bruchzähigkeit)

- Kriechversuche unter Langzeitbelastung

- Tests unter extremen Bedingungen (Temperaturen von -196°C bis 1400°C, korrosive Umgebungen)

- Digitale Bildkorrelation von der Mikro- bis zur Makroebene

In unserer Forschung legen wir den Schwerpunkt auf Hochtemperatur- und Leichtbauwerkstoffe, die beispielsweise in Luftstrahltriebwerken oder effizienten Leichtbauweisen zum Einsatz kommen. Wir entwickeln neuste bildgebenden Verfahren, robotergestützte Automatisierung und digitale Workflows, um Versuchsdaten schnell und präzise zu erfassen und auszuwerten. Auf dieser Basis erstellen wir umfangreiche Materialkarten. Alle Daten werden gemäß dem FAIR-Prinzip (Findable, Accessible, Interoperable, Reusable) nachhaltig in einem strukturiertem Datenmanagementsystem gespeichert.

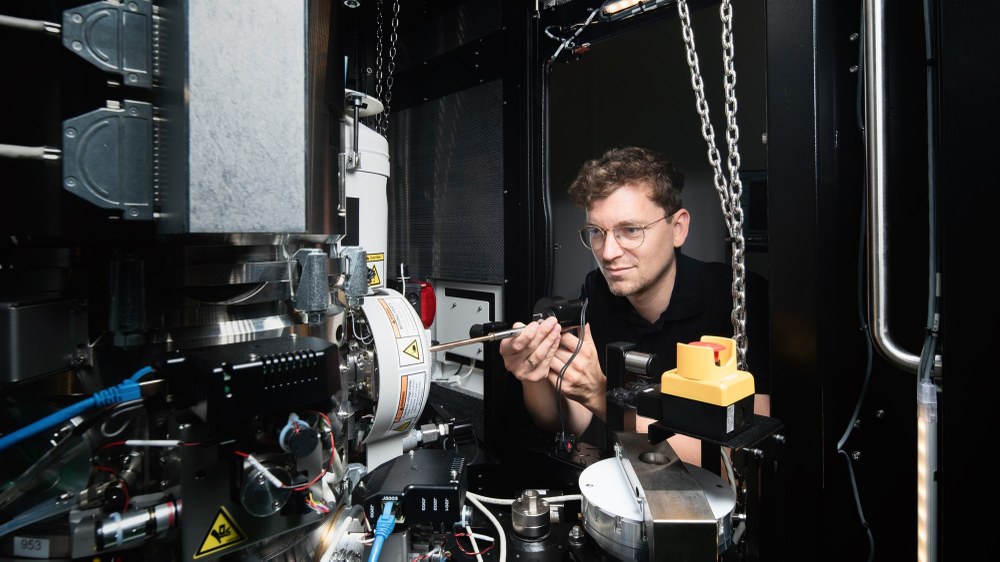

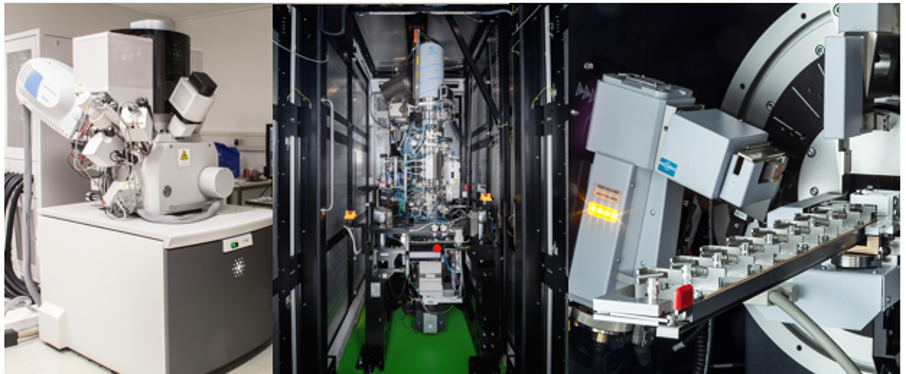

Den Werkstoffen auf den Grund gehen – Analysen bis auf die atomare Skala

Moderne Werkstoffe zeichnen sich durch komplexe, aus unterschiedlichen Materialien und Phasen aufgebaute Gefüge aus. Grundlage für das Verständnis des Werkstoffverhaltens ist die Charakterisierung dieser Gefüge vom atomaren Aufbau der Phasen und Grenzflächen über das klassische Gefüge bis zu den aus der Gestalt gegebenen Diskontinuitäten in Bauteilen. Wir entwickeln Methoden um das Gefüge der Werkstoffe von der atomaren Ebenen bis zum Bauteil effizient charakterisieren zu können. Zum Einsatz kommen dabei eine Vielzahl von Beugungsmethoden wie Röntgen- und Elektronenbeugung, sowie abbildende mikroskopische Verfahren aus den Bereichen Lichtmikroskopie, Rasterelektronenmikroskopie (REM) und Transmissionselektronenmikroskopie (TEM). Ergänzt werden diese durch spektroskopische Techniken wie die energiedispersive Röntgenspektroskopie (EDX) und die Elektronenenergieverlustspektroskopie (EELS). Zur Interpretation der Analyseergebnisse setzen wir auf datengetriebene Auswertungsverfahren und Methoden des maschinellen Lernens. Damit lassen sich komplexe Korrelationen zwischen Mikrostruktur und Werkstoffeigenschaften identifizieren, die für die funktionale Leistungsfähigkeit von Bauteilen entscheidend sind.

Skalenübergreifende Modellbildung – Digitale Ansätze für neue Werkstoffe

Technische Produkte müssen vielfältige Anforderungen erfüllen, insbesondere spezifische physikalische Eigenschaften, hohe Lebensdauer, Ressourceneffizienz und Wirtschaftlichkeit. Um die Entwicklung neuer Werkstofflösungen zu beschleunigen, setzen wir auf künstliche Intelligenz (KI) zur Analyse hochdimensionaler Datensätze. Dabei kombinieren wir phänomenologische Modelle mit experimentellen Ergebnissen und entwickeln so robuste Vorhersagemodelle für materialbezogene Eigenschaften. Das notwendige Verständnis der grundlegenden Materialeigenschaften von der elektronischen Struktur bis hin zu makroskopischen Eigenschaften erfordert Simulationen auf allen relevanten Skalen. Deshalb entwickeln wir fortschrittliche Simulations- und Optimierungsmethoden unter Einsatz von Quantencomputing, Quantenannealing und Hochleistungsrechnern. Gemeinsam mit unseren Forschungspartnern ermöglichen wir so eine schnellere, präzisere und effizientere Entwicklung nachhaltiger Produkte für die Luft- und Raumfahrt.

Kernkompetenzen

Vorhersage der Bauteilperformance

Werkstoffmechanische Prüfung und Charakterisierung von Hochleistungswerkstoffen

Effiziente, präzise und automatisierte Werkstoffentwicklung