Roboter-Ballett in Rekordzeit: Leichtbauflügel weltweit erstmals mit zwei synchronisierten Robotern gefertigt

- DLR und Partner demonstrieren Zeitersparnis im CFK-Flugzeugbau durch zwei parallel arbeitende Roboter.

- Verbessertes Aushärteverfahren reduziert Produktionszeit zusätzlich.

- Schwerpunkt(e): Luftfahrt, Industrie 4.0

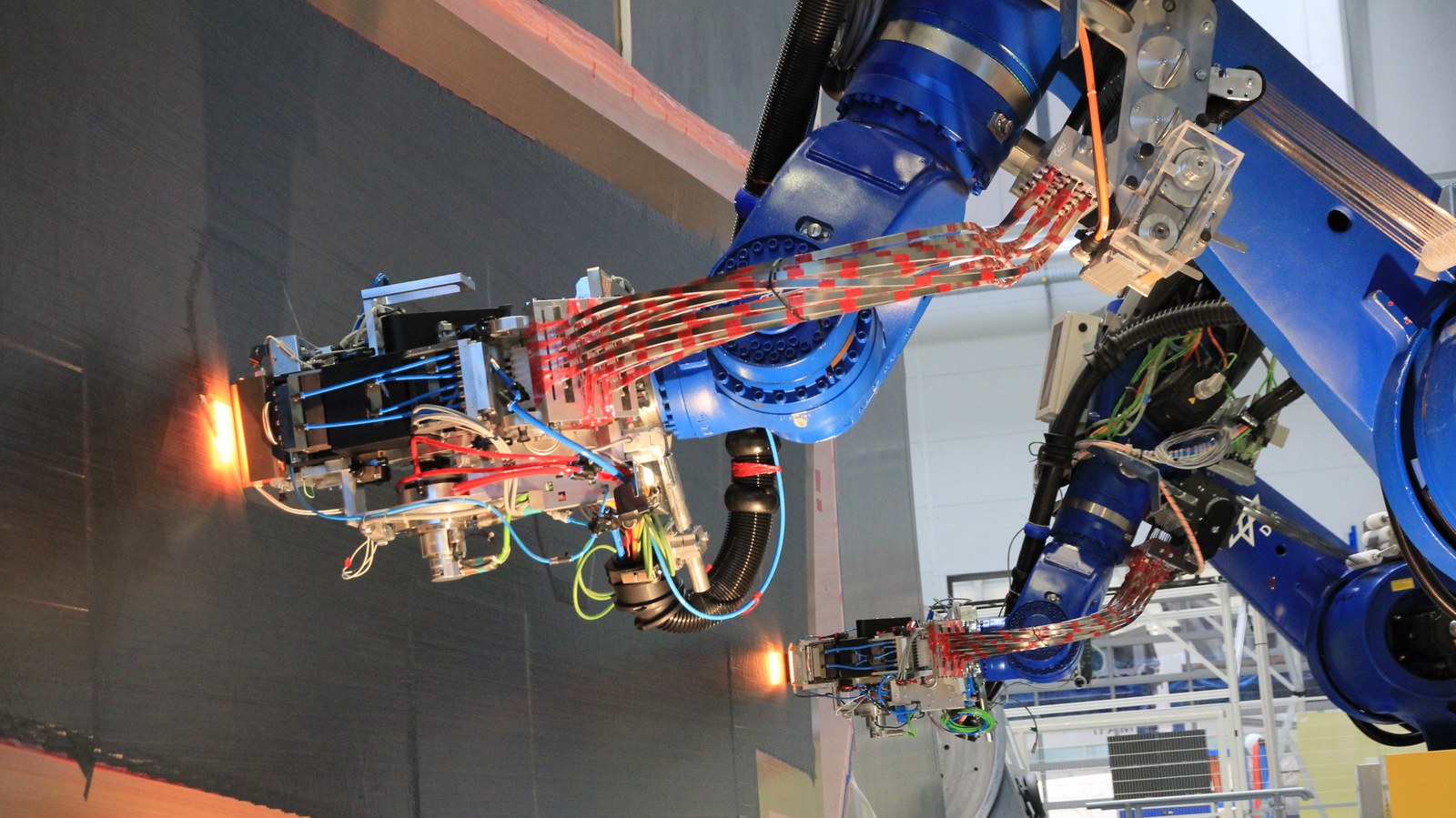

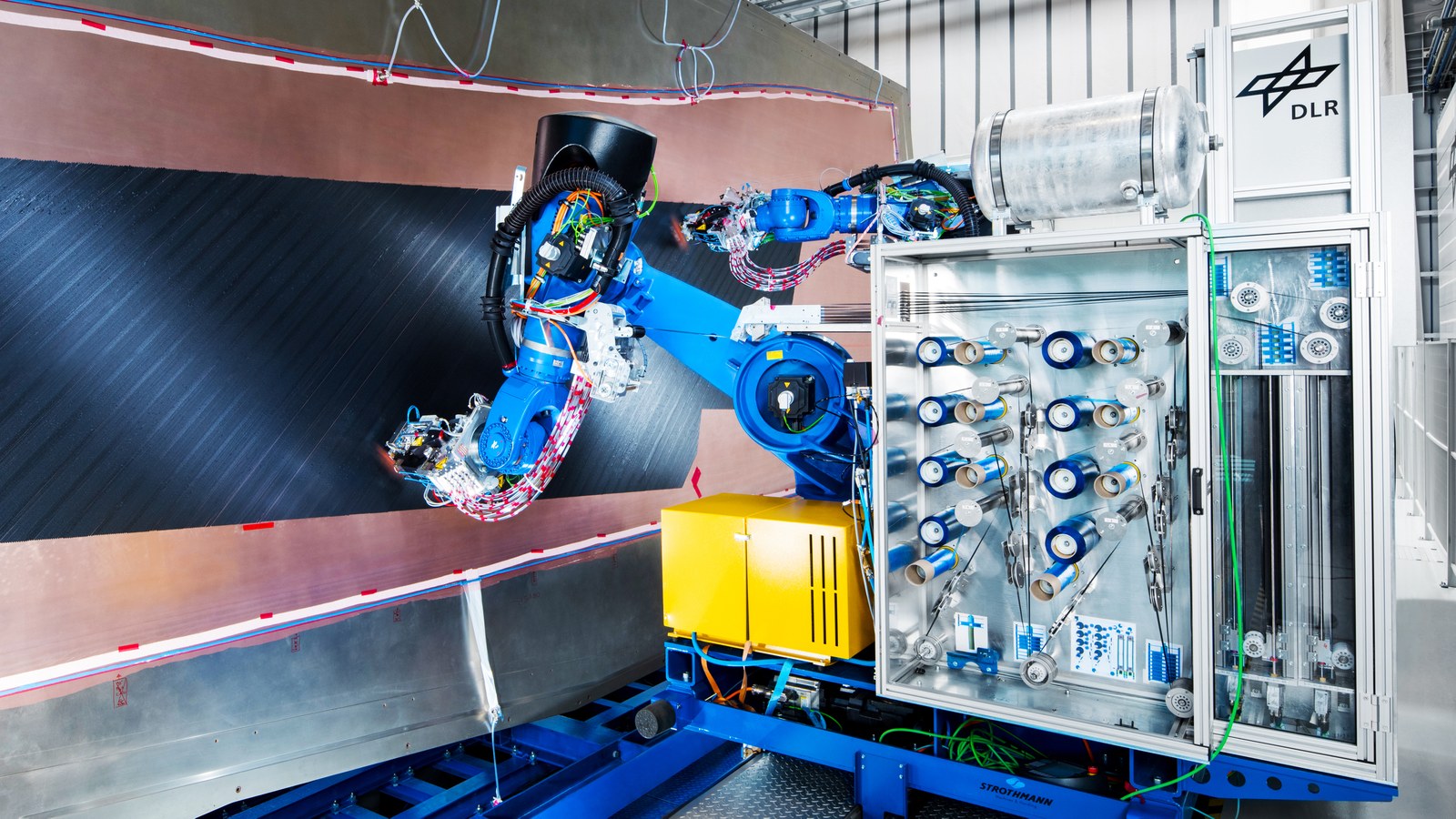

Beim leisen und treibstoffeffizienten Airbus A350 Vorzeigeflieger sind sie bereits im Einsatz. Leichte und damit kerosinsparende Tragflächen aus kohlenstofffaserverstärktem Kunststoff (CFK). Doch die Produktion ist bisher noch sehr aufwändig und zeitintensiv, weil nur eine robotische Legeeinheit Schicht für Schicht Kohlenstofffasern übereinanderlegt, bis eine Flügelschale entsteht. Im Drei-Schicht-Betrieb dauert dies bis zu sieben Tagen und bremst den gesamten Produktionsprozess eines neuen Flugzeugs. Wissenschaftler des Deutschen Zentrums für Luft- und Raumfahrt (DLR) am Zentrum für Leichtbauproduktionstechnologie in Stade haben nun demonstriert, wie zwei parallel arbeitende Roboter kollisionsfrei die Produktionszeit potenziell halbieren können.

"Gemeinsam mit unseren Partnern Airbus/CTC, Fraunhofer IFAM und Fibretech Composites haben wir erfolgreich eine effiziente Flügelschalenfertigung von morgen als wichtigen Meilenstein demonstriert. Das DLR konnte dabei erstmals ein Verfahren anwenden, bei dem zwei Robotereinheiten auf derselben Schiene mit überlappenden Arbeitsbereichen gleichzeitig Fasern auf ein Flügelschalenwerkzeug ablegen", sagt Jan Stüve, der die Abteilung Verbundprozesstechnologie am DLR-Institut für Faserverbundleichtbau und Adaptronik leitet. "Das hat uns im ersten Anlauf eine Zeitersparnis von 38 Prozent eingebracht und ist noch weiter ausbaufähig."

Modellflügel mit allen Merkmalen

Für die Versuche des Verbundprojekts EWiMa (Efficient Wing Cover Manufacturing) hatten die Forscher ein vollständiges Flügelschalenmodell mit einer Grundfläche von 15 Quadratmetern und einer Spannweite von acht Metern konzipiert, das alle Merkmale eines zukünftigen CFK-Flügels für Kurz- und Mittelstreckenflugzeuge besitzt. Ein fertiger Flügel setzt sich später aus Ober- und Unterschale zusammen.

Schneller und zielgerichtet aushärten

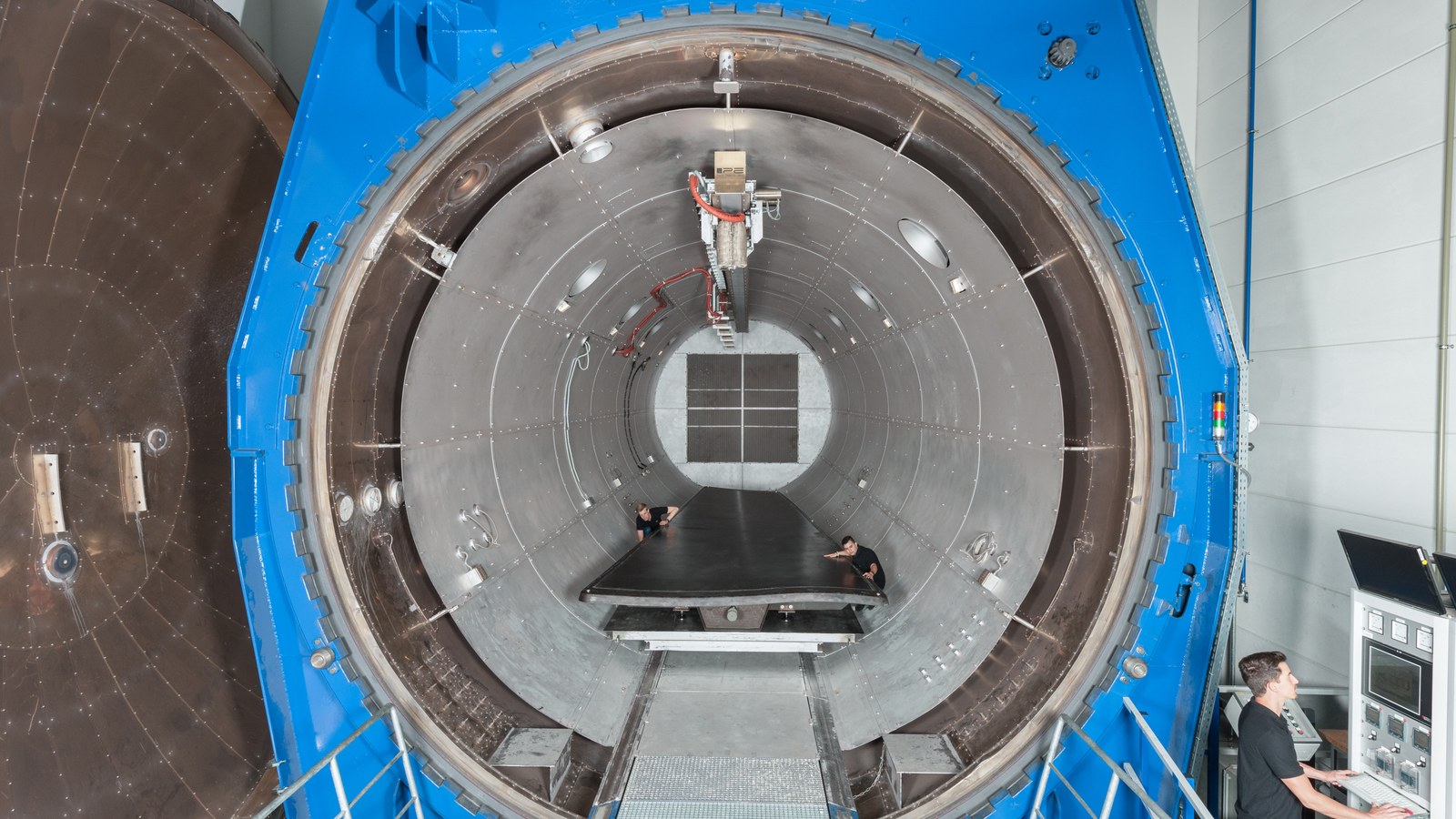

Nach der Faserablage muss ein CFK-Flügel noch aufwendig in einem großen Autoklaven unter hohem Druck und großer Hitze ausgehärtet werden. "Auch für den zweiten Schritt haben wir im Projekt einen Weg gefunden, um die Produktionszeit weiter zu reduzieren", sagt Delisle und erklärt: "Anstatt ausschließlich von oben die Flügelschale im Autoklaven zu beheizen, haben wir das unter der Flügelschale liegende Formwerkzeug beheizbar gemacht." Mit dieser Technik ist es möglich, die Flügelschale je nach Dicke sehr zielgerichtet aushärten zu lassen.

Forschung für die Fabrik der Zukunft

Die Entwicklung neuartiger Fertigungstechnologien und Anlagenkonzepte für die Produktion von morgen für Multimaterial-Leichtbauanwendungen gehört zu den Kernarbeitsgebieten des Instituts für Faserverbundleichtbau und Adaptronik, in die sich das vom Bundesministerium für Wirtschaft und Energie im Rahmen des Luftfahrtforschungsprogramms der Bundesregierung geförderte Projekt EWiMa einreiht. Mit dem Zentrum für Leichtbauproduktionstechnologie in Stade wurde 2010 der Grundstein für eine Forschungsplattform der Zukunftsfabrik 2030 für den Multimaterial-Leichtbau gelegt. In der Zukunftsfabrik 2030 sind Maschinen und Anlagenkomponenten miteinander vernetzt, arbeiten autark agierende mobile Robotereinheiten, entscheidet künstliche Intelligenz über Fertigungsabfolgen und werden Bauteilfehler im Fertigungsprozess bewertet und erforderlichenfalls automatisch behoben. Das Forschungsfeld "Zukunftsfabrik 2030" ist eine konsequente Umsetzung der DLR-Strategie 2030 und unterstützt das DLR-Querschnittsprojekt "Factory of the Future".