DLR forscht an flexibler Flügelhaut

- DLR testet, ob eine flexible Flügelhaut Fluglärm verringern kann

- Erfolgreiche Tests mit einer künstlichen Haut aus Kautschuk und Glasfaser im Demonstrator

- Schwerpunkte: Luftfahrt, Materialforschung

Ein Teil des Fluglärms entsteht am Flügel. Dort, wo Hochauftrieb und Steuerklappen aufeinander treffen, gibt es einen abrupten Übergang von den umströmten Tragflächen auf ein festes Flügelteil. Aus aerodynamischen Untersuchungen ist bekannt, dass solche Übergänge einen Teil des Lärms ausmachen. Kann eine flexible Haut zwischen Flügel und Klappensystem den Lärm an dieser Stelle mindern? Der Antwort auf diese Frage gingen die Wissenschaftler des Deutschen Zentrums für Luft- und Raumfahrt (DLR) gemeinsam mit der Invent GmbH und der Technischen Universität München (TU München) im Projekt FlexMat nach.

Die Idee klingt recht einfach: direkte Übergänge zwischen dem festen Flügelteil und dem bewegten System der Steuerklappen oder des Höhenruders sollten vermieden werden. Gelingen könnte dies durch eine flexible Haut zwischen Flügel und Klappensystemen. Schwieriger wird es dann aber schon bei den Anforderungen an solch eine Haut: sie muss zwar extreme Luftlasten aufnehmen können, darf aber gleichzeitig nicht zu steif sein. Denn sonst müssten die Klappensysteme zusätzliche Arbeit leisten. "Auch in Bezug auf zukünftige Laminarflügel, also einen Flügel, der möglichst ohne Turbulenzen von der Luft umströmt werden kann, wären kontinuierliche Übergänge zwischen Klappensystemen und den Rippen von großem Vorteil", erklärt Martin Radestock vom DLR-Institut für Faserverbundleichtbau und Adaptronik in Braunschweig. "So könnten aerodynamische Turbulenzen reduziert und Laminarhaltung gewährleistet werden." Laminarflügel ziehen unter anderem auch einen geringeren Luftwiderstand nach sich, was immer auch Vorteile für die Umwelt bringt.

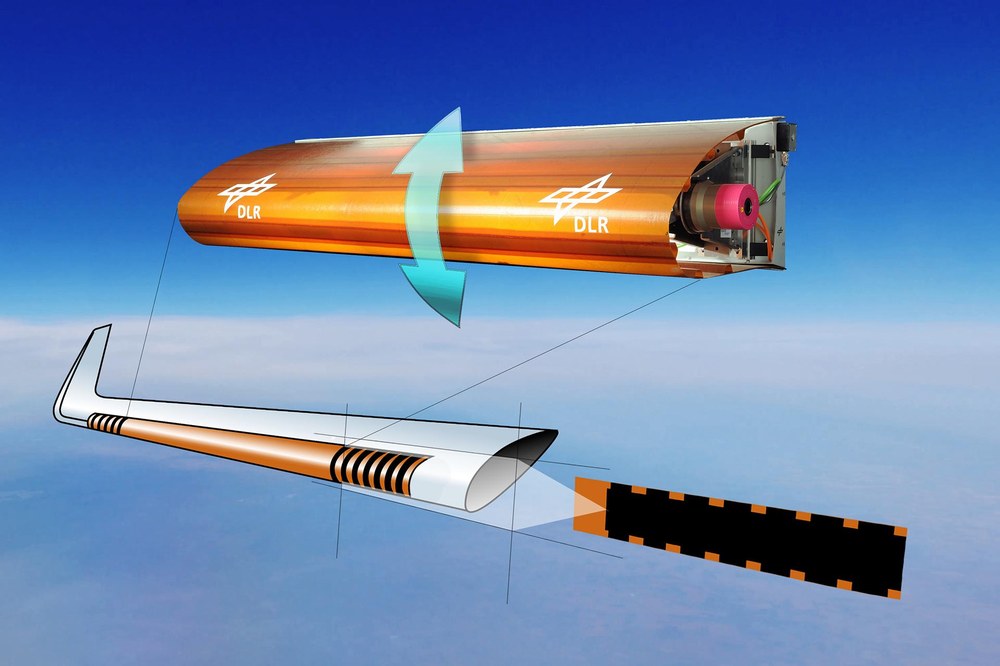

Als Grundlage für die Forschungen in FlexMat diente eine Flugzeugkonfiguration, die an einen Airbus A320 angelehnt ist. "Wir konzentrierten uns auf den Flügelaußenbereich", erklärt Radestock. "Dabei wurde der Vorflügel an der Vorderkante durch eine formvariable Flügelvorderkante, genannt Droop Nose, ersetzt, die bereits 2007 bei uns im Institut entwickelt und erforscht wurde. Daneben installierten wir unsere Übergangshaut." Am Querruder, an der Flügelrückseite, wurde ein Übergangsdreieck der Technischen Universität München getestet.

Künstliche Haut aus Kautschuk und Glasfaser

Die Spannweite der vom DLR getesteten Übergangshaut betrug insgesamt einen Meter. Sie besteht aus einem Materialmix aus Synthetikkautschuk (Ethylen-Propylen-Dien-Kautschuk, kurz EPDM) und Glasfaserverbund. Die Grundlage der Haut bildet der Kautschuk, in den die Forscher die Glasfaserplatten in unterschiedlichen Abständen zueinander, sowohl an der Außen- als auch der Innenseite, eingebracht haben. Aufgrund des weichen und elastischen Kautschuks und der Positionierung der steifen Glasfaserstreifen lässt sich die Verformung der Übergangshaut einstellen. Dabei achteten die Wissenschaftler darauf, lokale Dehnungsspitzen möglichst minimal zu halten, damit sich Glasfaserverbunde und Kautschuk nicht voneinander ablösten.

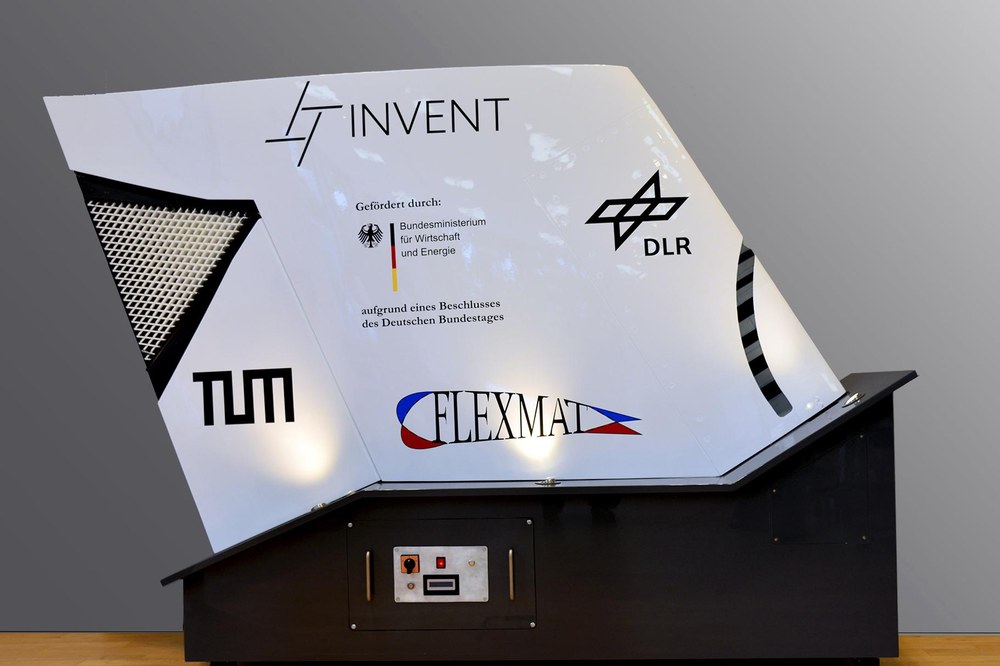

"Abschließende Tests in einem Demonstrator zeigten, dass die untersuchte Flügelhaut sehr strapazierfähig ist und weit verformt werden kann", freut sich Radestock. "Lediglich auf die Lackierung muss im Fall einer starken Verformung geachtet werden, damit diese nicht reißt." Der Einsatz einer flexiblen Haut an der Flügelvorderkante ist also möglich. Um zu überprüfen, wieviel Lärm und Luftwiderstand so wirklich reduziert werden können und wie hoch die maximale Belastungsgrenze der künstlichen Haut liegt, sind zukünftig weitere Versuche erforderlich.