Batterielabor

Die Batteriegroßanlage des DLR-Instituts für Technische Thermodynamik in Stuttgart ermöglicht, verschiedene Batterietypen in verschiedenen Konfigurationen in Bezug auf Kosten, Verfügbarkeit der Materialien und Sicherheit entlang der kompletten Entwicklungslinie vom Material bis hin zur Betriebsstrategie vollständig zu analysieren.

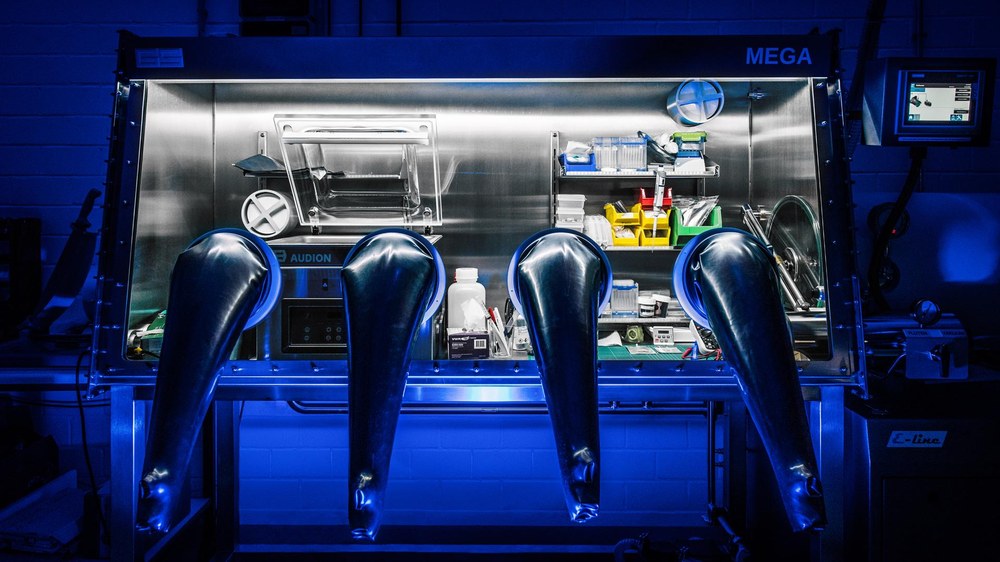

Das Batterielabor des Deutschen Zentrums für Luft- und Raumfahrt (DLR) erlaubt die Komplettanalyse von Batterien. Es werden einzelne Batteriekomponenten (Elektroden, Elektrolyt, Zwischenschichten, Separatoren, et cetera), einzelne Batteriezellen sowie Batterieverbunde (Pack) hergestellt und charakterisiert.

Batterien auf dem Prüfstand

Die Charakterisierungsmethoden reichen von typischen Batterietests wie Bestimmung der Lade-/Entladekapazität und Ladezustand bis hin zu anwenderspezifischen Tests. Dabei werden zum Beispiel Belastungstests der Batterien mit standardisierten oder willkürlich gewählten, realitätsnahen Lastprofilen für mobile oder stationäre Anwendungen bei verschiedenen Temperaturen, Ladezuständen und Entlade-/Laderaten durchgeführt.

Zusätzlich werden mithilfe der elektrochemischen Impedanzspektroskopie und Abschaltmessungen die Reaktions- und Alterungsmechanismen bei verschiedenen Bedingungen und Zuständen ermittelt. So werden kritische Batteriezustände festgestellt und daraus, je nach Anwendung der Batterie, eine sichere Betriebsstrategie abgeleitet.

Wesentliche Entwicklungsziele sind, neben einer weiteren Erhöhung der Energie- und Leistungsdichte und der Lebensdauer, die Reduktion der Kosten über die gesamte Prozesskette und eine hohe Sicherheit der Batteriesysteme in allen Betriebszuständen