DLR-Forschungshighlights auf der Leichtbaumesse JEC 2015

Zum sechsten Mal präsentiert sich das Deutsche Zentrum für Luft- und Raumfahrt (DLR) vom 10. bis 12. März 2015 auf Europas Leitmesse für Faserverbundleichtbau, der JEC, in Paris. Das Institut für Bauweisen und Strukturtechnologie und das Institut für Faserverbundleichtbau und Adaptronik zeigen aktuelle Forschungshighlights rund um Luftfahrt, Raumfahrt, Energie und Verkehr. Ein besonderes Augenmerk liegt in diesem Jahr auf Entwicklungen für die effiziente Produktion von Faserverbundbauteilen aus dem DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) mit Standorten in Augsburg und Stade.

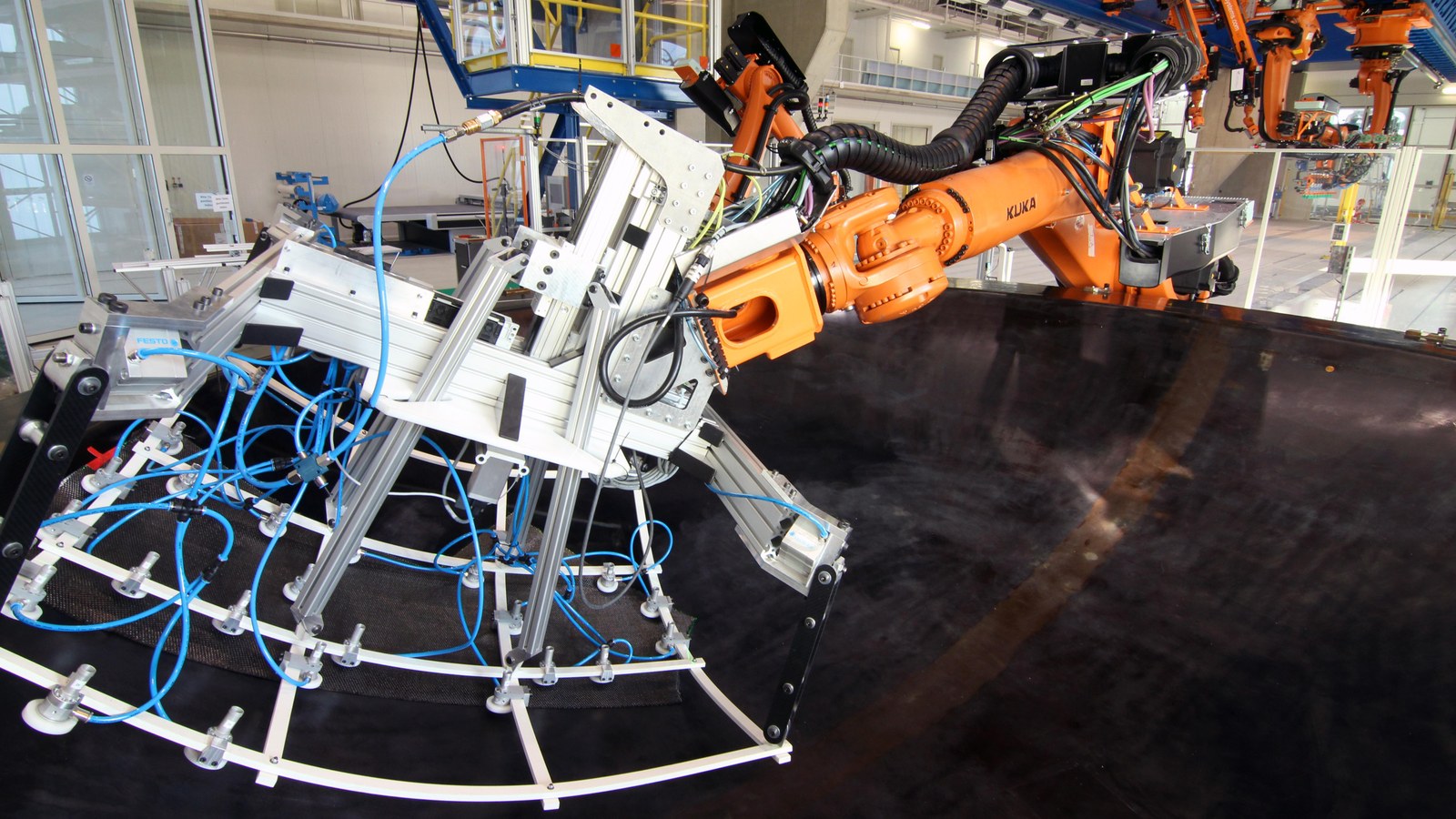

AZIMUT: Automatisierungslösungen für große Faserverbundbauteile

Die Herstellung großer doppeltgekrümmter Faserverbundbauteile für die Luftfahrt beinhaltet noch immer viele manuelle Prozeßchritte, die zu geringer Reproduzierbarkeit, hohem Prüfaufwand, notwendiger Nacharbeit bis hin zur verzögerten Bauteilauslieferung führen können. Für eine genaue und schonende Verarbeitung des Kohlenstofffasergewebes hat das Zentrum für Leichtbauproduktionstechnologie (ZLP) des DLR in Augsburg unter anderem ein Greifersystem entwickelt. Dessen mechanische Struktur verhält sich während der Verformung ähnlich wie das zu verarbeitende Material. Dieser im Projekt AZIMUT (Automatisierung zukunftsweisender industrieller Methoden und Technologien für CFK-Rümpfe) entwickelte Netzgreifer wird ebenso gezeigt wie eine Druckkalotte, die als Anwendungsfall dient und gemeinsam mit Industriepartnern in Originalgröße hergestellt wurde.

COPRO: Effiziente Fertigung von Profilbauteilen

Kohlenstofffaserverstärkte Kunststoffe (CFK) eignen sich besonders für leichte und steife Profilbauteile von Flugzeugen und Automobilen. Die patentierte, im DLR-Institut für Faserverbundleichtbau und Adaptronik entwickelte COPRO-Technologie (Continious Preforming for Composite Profiles) nutzt rotierende Walzenpaare mit variierbarer Rotationsgeschwindigkeit, um textile Materialien kontinuierlich und materialschonend zu Profilbauteilen umzuformen. Durch die stufenlose Variation der Geschwindigkeitsdifferenz und der Abstände zwischen den Walzenpaaren können Profilbauteile mit frei einstellbaren Krümmungsradien und variabler Profilbreite realisiert werden. Die Automatisierung dieses Prozesses ermöglicht, die Bauteilkosten zukünftig erheblich zu senken. Am DLR-Stand wird die neue Fertigungstechnologie vorgestellt.

Reparatur von FVK-Strukturen

Aufgrund der steigenden Verwendung von faserverstärkten Kunststoffen (FVK) im Flugzeug- und Automobilbau gewinnt die Entwicklung materialgerechter Reparaturkonzepte an Bedeutung. Ziel ist es, eine frühzeitige Entsorgung zu vermeiden sowie Ausschuss schon bei der Herstellung zu minimieren. Dafür hat das DLR-Institut für Bauweisen und Strukturtechnologie ein neues Reparaturkonzept entwickelt, das mittels induktiv beheizter Metalldruckstücke gezielt die zu reparierenden Stellen beheizt. Eine mobile Station demonstriert, wie Reparaturen mit der neuen Induktionsmethode schnell, flexibel und gut reproduzierbar gelingen.

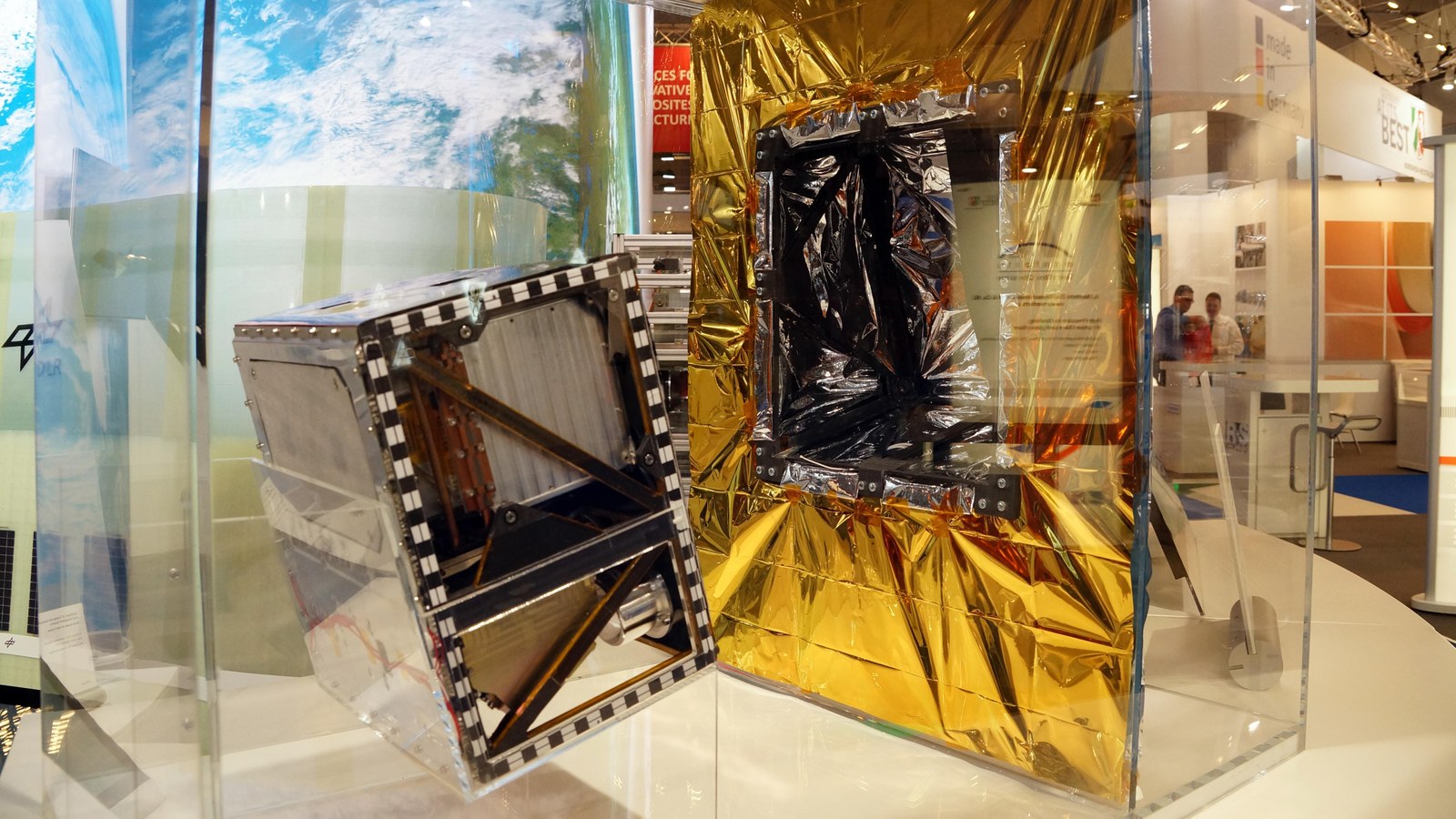

MASCOT: Extrem leichte und steife Strukturen an der Grenze des Machbaren

Im Bereich Raumfahrt stellen die Forscher des DLR eine „schuhkartongroße“ und zehn Kilogramm schwere Landeeinheit vor, die in Zusammenarbeit mit den Raumfahrtagenturen Japans (JAXA) und Frankreichs (CNES) entwickelt wurde. Der Asteroiden-Lander MASCOT (Mobile Asteroid Surface Scout) startete am 03. Dezember 2014 an Bord von JAXAs Hayabusa-2 Sonde zum C-Klasse Asteroiden 1999 JU3. MASCOT ist in eine umgebende Tragestruktur und die Tragestruktur des Landemoduls selbst unterteilt. Innere und äußere Struktur sind als Fachwerk ausgelegt mit Vollmaterial-Kohlenstofffaserstäben verschiedener Stärke. Die beiden äußerst kompakten Leichtbaustrukturen, entwickelt und gebaut am DLR-Institut für Faserverbundleichtbau und Adaptronik, wiegen zusammen lediglich 1,4 Kilogramm und halten dabei beim Start mehr als dem 350-fachen ihrer Eigenmasse stand.

Innovationen für die Windkraft

Vielfältige Forschungsaktivitäten verfolgt das DLR im Bereich Windkraft. Auf dem Messestand werden unter anderem neue Ansätze für aktive, formvariable Elemente an Rotorblättern gezeigt. Die bis zu 80 Meter langen Rotorblätter von modernen Windkraftanlagen sind entlang der Blattlängsachse sehr unterschiedlichen Belastungen ausgesetzt. Durch bewegliche Endkantenklappen sollen sich Rotorblätter in Zukunft besser und schneller an die lokalen Windströmungen anpassen. Rotorblätter können zudem durch neue Konstruktionsprinzipien bei gleicher Stabilität erheblich leichter werden. Durch strukturintegrierte Sensorik soll eine höhere Energieausbeute ermöglicht und angepasste Wartungsintervalle erreicht werden. Neue Produktionsansätze wie der Einsatz einer intelligenten Vakuumhaube führen zu einer nachhaltigeren und effizienteren Herstellung. Weitere Forschungsthemen sind die Strömungsoptimierung, die Schwingungsstabilität sowie die strukturkonforme Integration von Sensoren in Windkraftanlagen.