Kleiner Sensor kontrolliert Qualität von Flugzeugbauteilen – DLR erhält JEC-Award

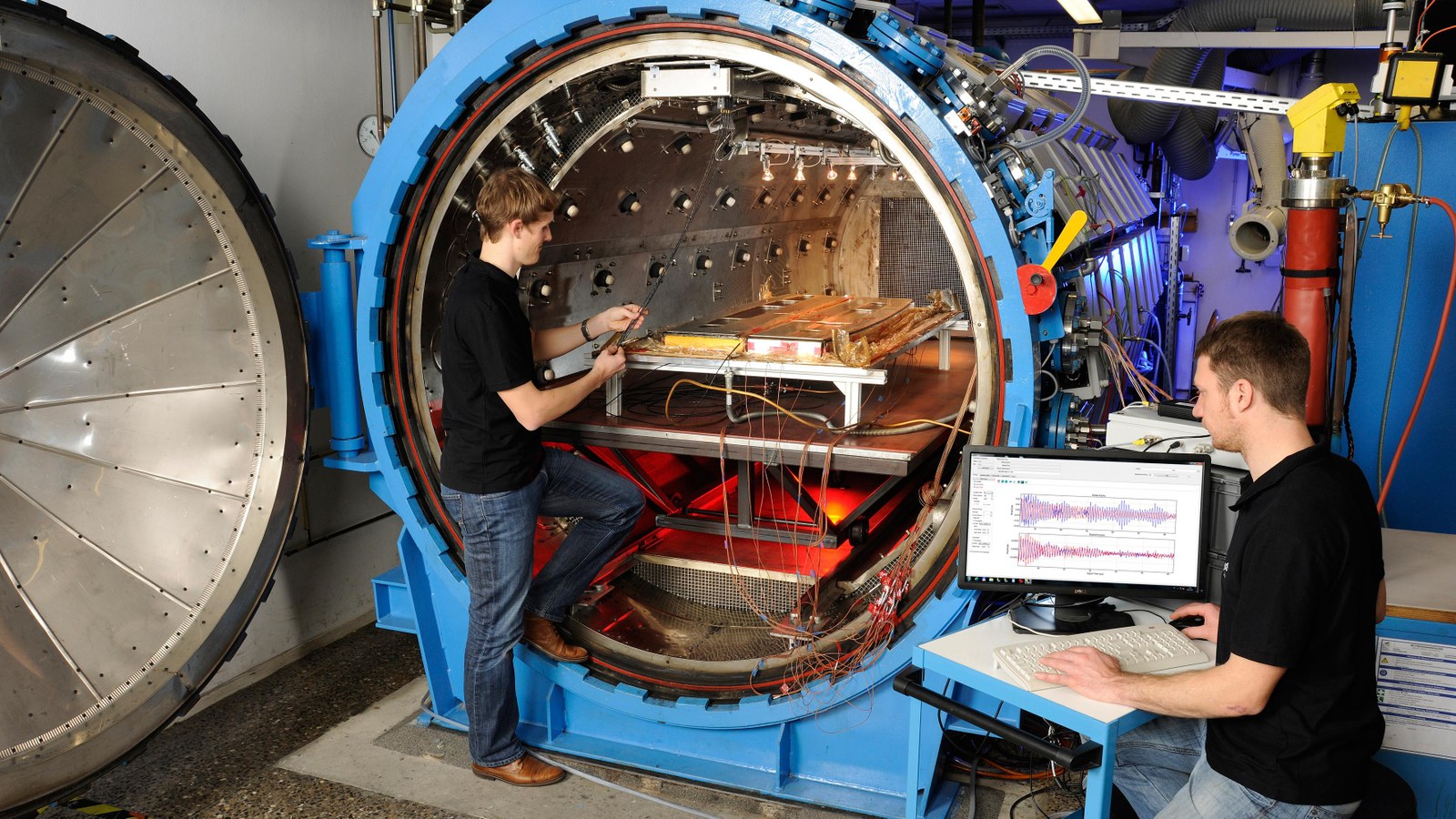

Neuartige Flugzeugbauteile aus leichtem kohlefaserverstärktem Kunststoff (CFK) müssen in einem Autoklaven, einer Art großem Ofen, ausgehärtet werden. Das Problem: während des Aushärtungsprozesses erhalten die Wissenschaftler keine Information über eventuelle Fehler oder Mängel im Bauteil und können den Aushärtungsprozess nicht unterbrechen. Forscher des Deutschen Zentrums für Luft- und Raumfahrt (DLR) haben Sensoren entwickelt, die Aufschluss über die Qualität des im Autoklaven befindlichen Bauteils geben, so dass im Falle von Mängeln die Produktion vorzeitig abgebrochen werden kann. Das spart Zeit, Geld und schont die Umwelt. Für diese Entwicklung haben sie am 2. Juni 2015 den (JEC) Innovation Award in der Kategorie "Aeronautics" in Houston erhalten.

Sensoren machen den Autoklaven umweltfreundlich

"Im Normalfall kann während des Herstellungsprozesses im Autoklaven nicht in das Bauteil reingeschaut werden", erklärt Nico Liebers vom DLR-Institut für Faserverbundleichtbau und Adaptronik. "Oft bleibt das CFK-Bauteil sehr lange im Ofen, damit gewährleistet ist, dass das Material am Ende komplett ausgehärtet und nicht an manchen Stellen noch zu weich ist." Das bedeutet: selbst wenn das Bauteil Mängel aufweist und später nicht oder nur schwer nutzbar ist, wurde es bisher zu Ende "gebacken". Um dies zu verhindern und am Ende das perfekte Bauteil zu erhalten, messen die neuen Sensoren alle relevanten Werkstoffdaten, die Aufschluss über dessen Qualität geben. Dazu gehören die Benetzung mit dem Harz, die Bauteildicke, Poren und der Fortschritt der Aushärtung.

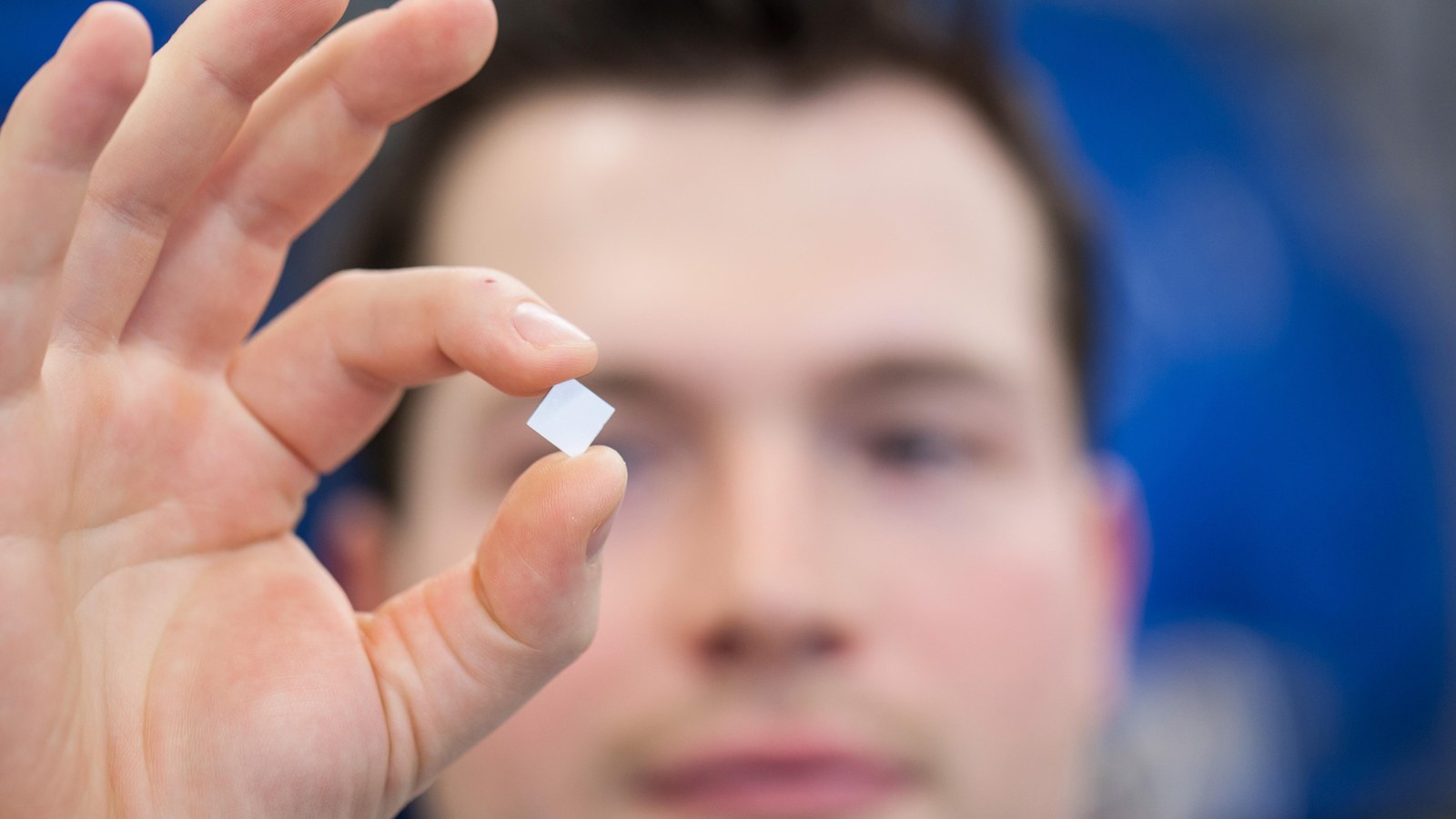

Im Rahmen des EU-Projekts LOCOMACHS haben die DLR-Wissenschaftler und die Firma Bombardier Aerospace UK die industrielle Herstellung einer Flugzeug-Flügelrippe im Autoklaven demonstriert und überprüft, ob die Sensoren unter den gegebenen Bedingungen funktionieren. Der Vorteil liegt auf der Hand: die Sensoren sind klein und dadurch leicht in bestehende Formen zu integrieren. Sie sind günstig und arbeiten mittels Ultraschall, so dass kein Kontakt zum Bauteil notwendig ist. So bleiben dort weder Abdrücke noch müssen Löcher in die Form eingebracht werden. Die Informationen, die die Wissenschaftler auf diesem Weg gewinnen, beziehen nicht nur die Oberfläche, sondern die gesamte Dicke des Bauteils mit ein.

So klein und doch so groß

"Mit einer eigens entwickelten Software werten wir die Parameter online aus und nutzen sie direkt für die Prozessregelung", erklärt Liebers. "Dann können wir mit Hilfe der winzigen Sensoren quasi während des Herstellungsprozesses in das Bauteil reinschauen und bei jeglicher Abweichung der Qualität die Prozessparameter so anpassen, dass das Bauteil dennoch gelingt." Die Daten werden während des gesamten Aushärtungsprozesses erfasst, bewertet und in einer zentralen Datenbank gespeichert, damit immer auf das Wissen zurückgegriffen werden kann. Bei der bisherigen Autoklaventechnologie beruhen diese Parameter oft auf Erfahrungswerten, die die Forscher nur durch immer neue Versuche verbessern können. Zwar fährt die Steuerung derzeitiger Autoklaven die vorher vorgegebenen Temperatur- und Druckzyklen ab, mehr ist allerdings bisher nicht möglich. Die kleinen Sensoren ändern dies.