DLR erforscht mit neuer Tapelegemaschine Fertigungsprozesse für Bauteile aus Hochleistungskunststoffen

Ob für Anwendungen in der Luft- und Raumfahrt oder im Automobilbereich – extrem leichte und gleichzeitig sehr schadenstolerante Bauteile aus kohlenstofffaserverstärkten Kunststoffen sind von großem Interesse für die Industrie. Mit Hilfe einer neuen, hochmodernen Anlage erforscht das Deutsche Zentrum für Luft- und Raumfahrt (DLR) in Stuttgart nun Verfahren, wie die Herstellung solcher Strukturen automatisiert und damit effizienter gestaltet werden kann.

Schicht für Schicht zum Hightech-Bauteil

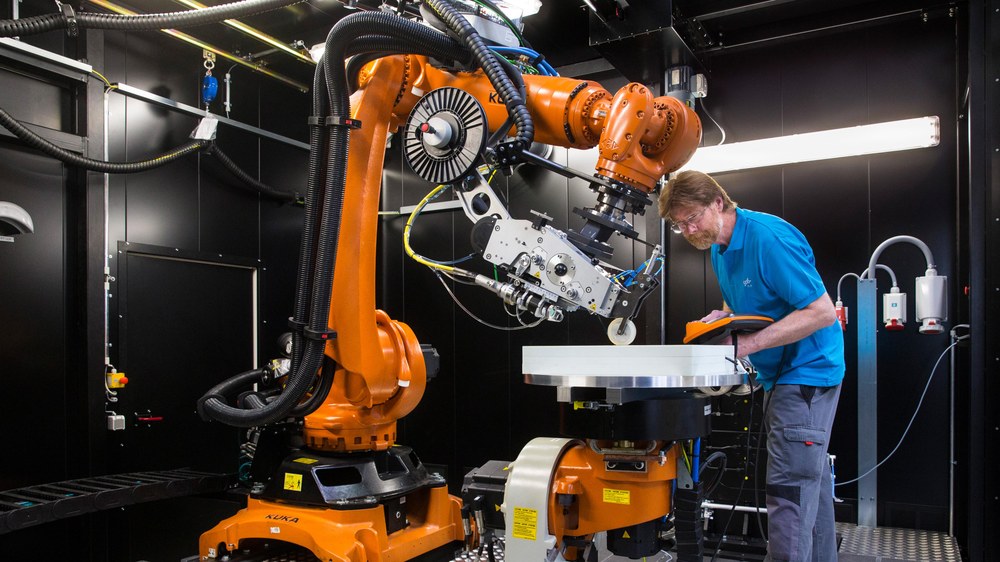

Die rund 2,2 Millionen Euro teure Anlage besteht aus einem Roboter auf einer Linearachse, einer rotierenden Drehachse und einem Drehschwenktisch. Am Ende des Roboterarms sitzt ein spezieller Kopf, der ein Materialband aus faserverstärktem Kunststoff auf einer Form ablegt und so Schicht für Schicht das gewünschte Bauteil aufbaut. Die Form ist auf dem Drehschwenktisch befestigt und gibt die Endkontur der Struktur vor. Das Materialband, das sogenannte Tape, hat eine Breite von sechs bis 25 Millimetern und besteht aus einem kohlenstofffaserverstärkten Thermoplast, einer speziellen Art von Kunststoff, die für eine bessere Steifig- und Festigkeit mit Kohlenstofffasern versehen ist. Thermoplaste lassen sich unter Wärmeeinwirkung umformen und sind zudem schweißbar. Mit Hilfe eines Lasers wird das Tape unmittelbar vor dem Ablegen aufgeschmolzen und erkaltet dann in der gewünschten Form. Dafür sind lokal Temperaturen von bis zu 400 Grad Celsius notwendig.

Thermoplastische Werkstoffe: neue Möglichkeiten für Bauteilgestaltung

"Die vorteilhaften Eigenschaften von Thermoplasten eröffnen ein enormes Potenzial für neue Bauweisen, Fertigungs- und Produktionstechnologien. Wir können mit ihnen zum Beispiel Bauteile fertigen, die mit metallischen Werkstoffen bisher nicht möglich waren", erklärt Dr.-Ing. Wolfgang Dudenhausen, der die Abteilung Bauteilgestaltung und Fertigungstechnologien des DLR-Instituts für Bauweisen und Strukturtechnologie leitet. "Als erstes Projekt wollen wir mit unserem Tapeleger ein spezielles Triebwerksblatt herstellen, das sich durch eine wesentlich höhere Schadenstoleranz auszeichnet und gleichzeitig um bis zu zwei Drittel leichter ist als vergleichbare Strukturen aus Titanmetall."

Anders als im Metallbau, wo ein Bauteil oft aus einem größeren Materialblock herausgearbeitet wird, handelt es sich beim Tapelegen um ein additives Verfahren. Das heißt, es wird nur dort Material abgelegt, wo es auch benötigt wird. "Wir sind beispielsweise in der Lage, eine verstärkende Schicht genau dort anzubringen, wo sie aufgrund der speziellen Krafteinwirkungen auf das Bauteil auch wirklich gebraucht wird. Sprich wir können gezielt entsprechend den Lastprofilen arbeiten, produzieren weniger Abfall und arbeiten so möglichst ressourceneffizient", beschreibt Wolfgang Dudenhausen weitere Vorteile des Tapelegens.

Die Laserschutzzelle, in welcher der Roboterarm arbeitet, hat eine Länge von 5,5 Metern und eine Breite von 4,6 Metern. In ihr können Bauteile mit einer Länge von bis zu 3,6 Metern und einem Durchmesser von 1,8 Metern sowie einem Gewicht von bis zu 2.000 Kilogramm gefertigt und bearbeitet werden.

Know-how für den Schritt vom Prototyp zur Serienfertigung

"Viele Strukturen aus faserverstärkten Kunststoffen werden immer noch zu einem großen Teil von Hand hergestellt", erklärt Dudenhausen. "Mit dem neuen Tapeleger erschließen wir einerseits das Potenzial von Thermoplasten, die aufgrund der erforderlichen hohen Prozesstemperaturen eine besondere Herausforderung bei der Fertigung darstellen. Andererseits erforschen wir, wie sich thermoplastische Bauteile automatisiert herstellen lassen. Wichtige Kriterien sind dabei neben der Wirtschaftlichkeit auch die hohe Präzision und Wiederholbarkeit der Herstellungsprozesse." Um dies zu erreichen, ermitteln die DLR-Forscher wichtige Parameter wie die Geschwindigkeit, mit der das Tape am besten abgelegt wird, die optimale Temperatur des Tapes sowie die Verweildauer des Roboterarms. Ziel ist es, Prototypen herzustellen und die dafür notwendigen Prozesse maschinell zu beschreiben, um mit diesem Wissen in Zukunft eine industrielle Produktion zu ermöglichen.

Die Tapelegemaschine für thermoplastische Strukturen beim DLR-Institut für Bauweisen und Strukturtechnologiewurde gefördert durch das Ministerium für Finanzen und Wirtschaft Baden-Württembergüber RWB-EFRE "Regionale Wettbewerbsfähigkeit und Beschäftigung" – Teil EFRE, Strukturförderung in Baden-Württemberg 2007–2013.