Speicher für energieintensive Industrieprozesse

- Das Stuttgarter Energiespeichersymposium bringt die Fachwelt zum sechsten mal zusammen, um über aktuelle Entwicklungen im Bereich der Energiespeicher zu diskutieren.

- Im Fokus dieses Jahr: Speicher für energieintensive Industrieprozesse.

- Organisiert wird das Symposium vom DLR-Institut für Technische Thermodynamik.

Ohne Technologien zum Speichern von Strom und Wärme lässt sich die Dekarbonisierung, also der Verzicht auf kohlenstoffhaltige Energieträger und der Ausbau der erneuerbaren Energien, nicht umsetzen. Einen Einblick in aktuelle Projekte gab das Stuttgarter EnergieSpeicherSymposium des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Zum sechsten Mal kamen am 22. Februar 2017 mehr als 100 Vertreter aus Forschung, Industrie und Politik zusammen, um aktuelle Ergebnisse zu präsentieren und zu diskutieren. Im Fokus standen Speicher für energieintensive Industrieprozesse. Das Symposium wird veranstaltet vom DLR-Institut für Technische Thermodynamik, das neue Speichertechnologien entwickelt und deren Integration in regionale, nationale und internationale Energiesysteme untersucht.

"Um die Energiewende zu stemmen, liefert die Energie- und insbesondere die Speicherforschung einen wichtigen Beitrag. Damit aus Forschungsergebnissen innovative Geschäftsmodelle werden, braucht es eine enge Kooperation zwischen Wissenschaft und Wirtschaft. Mit dem Energiespeichersymposium hat sich in Stuttgart ein hervorragendes Format etabliert, das genau diese wichtige Kooperation und den fachlichen Austausch zur aktuellen Speicherforschung ermöglicht", fasste Staatssekretärin Katrin Schütz aus dem baden-württembergischen Ministerium für Wirtschaft, Arbeit und Wohnungsbau in ihrem Grußwort zusammen.

Energieintensive Industrieprozesse als wichtige Stellschraube

In Deutschland fließen mehr als 40 Prozent des Nettostrom- und 25 Prozent des Wärmebedarfs in Industrieprozesse. Sie sind damit eine wichtige Stellschraube, um die Energiewende erfolgreich zu machen. Angesichts eines hohen Anteils schwankender Energieerzeugung aus erneuerbaren Ressourcen müssen Industrieprozesse allerdings nach anderen Grundsätzen als bisher geplant werden. Die Herausforderung ist dabei, Erzeugung und Verbrauch von Energie zeitlich in Einklang zu bringen. Gelingt dies, besteht enormes Potenzial, Energiekosten und Kohlenstoffdioxidausstoß erheblich zu senken.

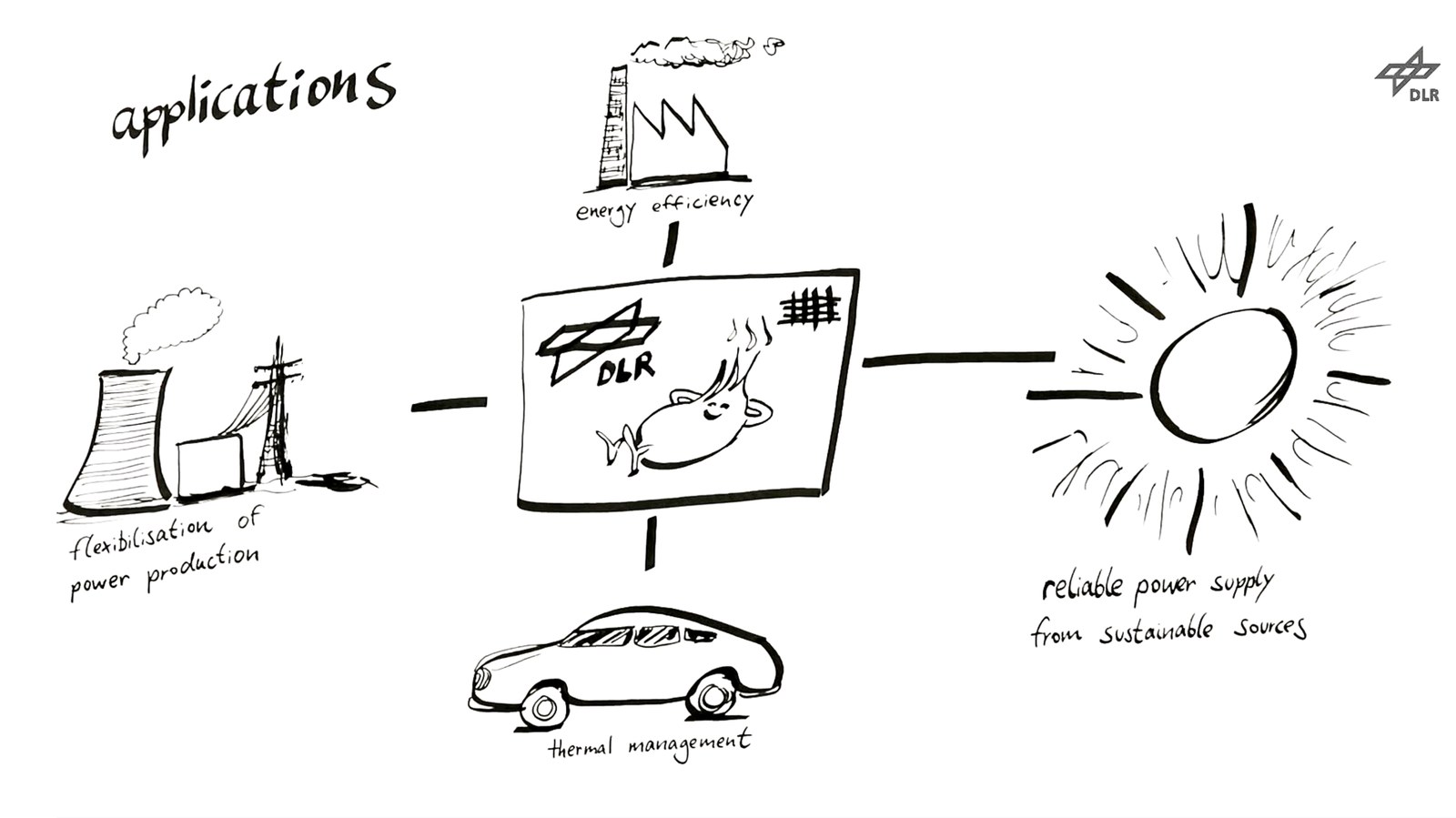

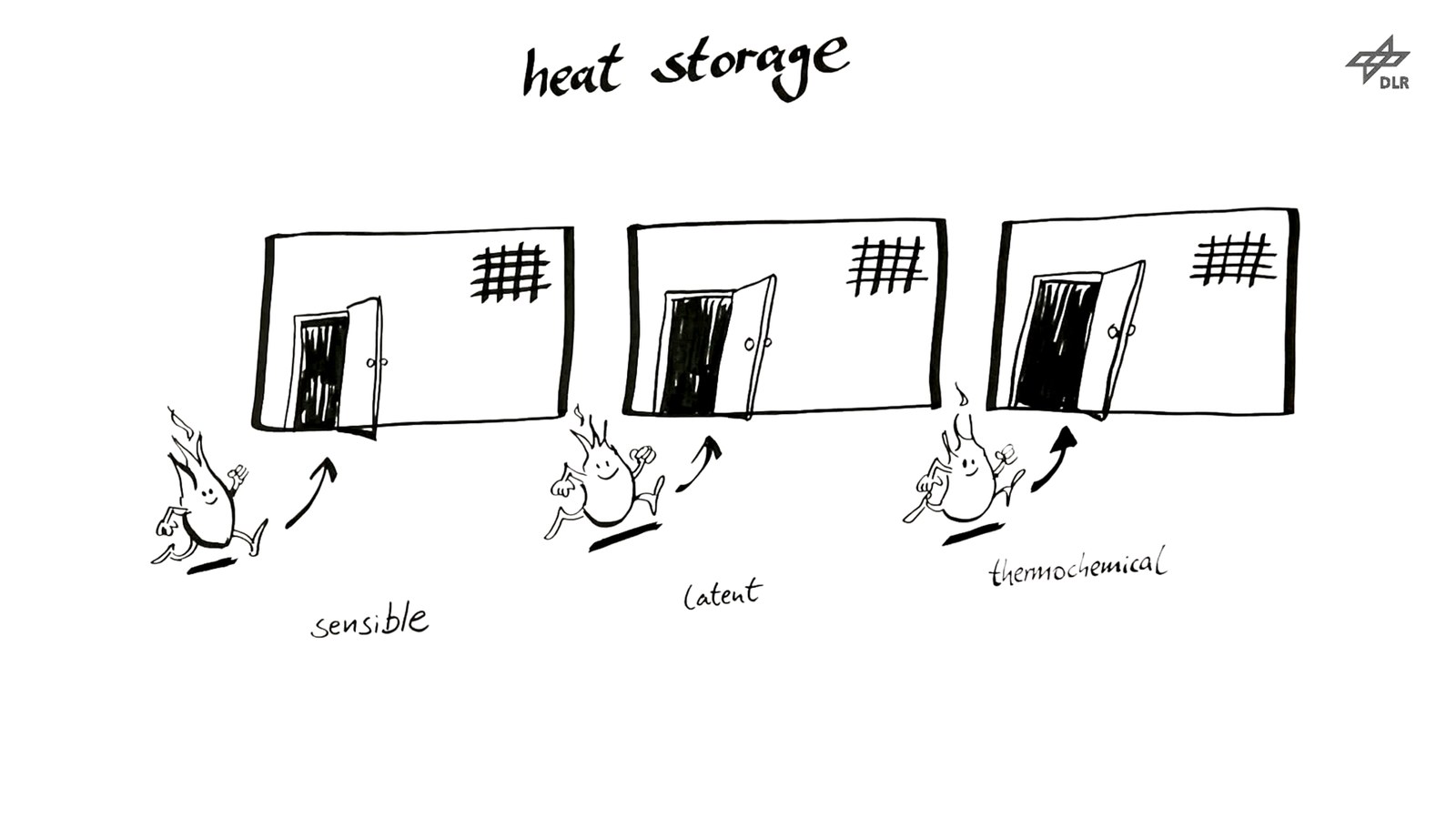

Thermische Speicher sind ein vielversprechender Lösungsansatz, um energieintensive Industrieprozesse flexibler und effizienter zu machen. In mehreren Projekten erforscht die Abteilung für Thermische Prozesstechnik des DLR-Instituts für Technische Thermodynamik, welche Anforderungen auf Industrieseite bestehen, um solche Speicher zu integrieren. "Wir schauen uns zunächst an, wie man die teilweise sehr unterschiedlichen Prozesse am besten analysieren und verlässlich Daten erheben kann. Auf Basis dieser Prozessanalyse entwickeln wir unsere thermischen Energiespeicher. Aufgrund der großen Breite, der von uns entwickelten Technologien, können wir für ganz unterschiedliche Anwendungen die jeweils beste Speicherlösung anbieten", erklärte Dr. Antje Seitz, Leiterin der Abteilung. In ausgewählten Fällen sind diese Speicher bereits heute rentabel zu betreiben, wie zum Beispiel große Winderhitzer in der Stahlindustrie oder Flüssigsalzspeicher in solarthermischen Kraftwerken. Ziel der DLR-Forscher ist es, kostengünstige thermische Energiespeicher als verfahrenstechnische Standardkomponente für die Prozessindustrie zu etablieren.

Vor allem im Bereich der Bereitstellung von Prozessdampf haben die Wissenschaftler schon einige Speicherkonzepte entwickelt: Ein Hochleistungsspeicher mit sechs Megawatt Leistung wird aktuell gebaut und in ein Heizkraftwerk integriert, um die kontinuierliche Versorgung mit Dampf sicherzustellen. Weiterhin untersuchen die DLR-Forscher, wie Abwärme mit Hilfe chemischer Reaktionen aufgewertet, sprich das Temperaturniveau so angehoben werden kann, damit sich diese im Prozess wieder nutzen lässt. Auf diese Weise können große Effizienzpotenziale, zum Beispiel in der chemischen Industrie, geschöpft werden.

Chemische Grundstoffe effizienter und ökologischer herstellen

Rund 70 Prozent aller Chemieprodukte werden direkt oder indirekt mit Hilfe von Chlor und Natronlauge hergestellt. Diese beiden chemischen Grundstoffe werden mittels Elektrolyse (Chlor-Alkali-Elektrolyse) gewonnen, die große Mengen Strom verbraucht. DLR-Forscher aus der Abteilung für Elektrochemische Energietechnik des Instituts für Technische Thermodynamik haben deshalb eine spezielle Kathoden-Technologie mitentwickelt, die rund 30 Prozent Energie spart. Bei einer Elektrolyse läuft eine elektrochemische Reaktion ab, bei der unter Einsatz elektrischer Energie bestimmte Stoffe gewonnen werden. Dafür benötigt man zwei Elektroden, die Kathode und die Anode sowie eine leitfähige Flüssigkeit, das Elektrolyt.

Mit Hilfe dieser neuartigen Kathode (Sauerstoffverzehrkathode, SVK) könnten allein in Deutschland bei der Produktion von Chlor jährlich rund 2,3 Millionen Tonnen Kohlenstoffdioxid eingespart werden, weltweit sogar rund 30 Millionen Tonnen. Gleichzeitig haben die DLR-Wissenschaftler neue Test- und Charakterisierungsmethoden entwickelt sowie ein rechnergestütztes Modell, das die Abläufe in der Kathode abbildet. Außerdem erarbeiteten sie ein Recycling-Verfahren für die eingesetzten Komponenten sowie eine Software zur ökologischen und ökonomischen Bewertung des Verfahrens.