Mit ZEDU auf Zero

Auf dem Weg zum umwelt- und klimaverträglichen Straßenverkehr stehen elektrische Antriebe mit Batterien und Brennstoffzellen im Vordergrund. Komplett emissionsfreies Fahren ermöglichen sie aber noch nicht. Denn durch Abrieb von Bremsen und Reifen entstehen Feinstaub und Mikroplastik. Mit dem weltweit einmaligen ZEDU-1-Versuchsauto hat das DLR diesen Schadstoffen den Kampf angesagt. Mit an Bord dafür: ein neuartiges Bremssystem und ein umgestalteter Radkasten.

Die baden-württembergische Landeshauptstadt Stuttgart gilt als eine der Keimzellen des Automobils. Doch lange Zeit hielt die Schwabenmetropole einen eher unrühmlichen Rekord: nämlich als Feinstaubkapitale Deutschlands. Die in den Nullerjahren eingeführten europäischen Grenzwerte wurden nirgendwo im Bundesgebiet häufiger überschritten. Feinstaub ist für das menschliche Auge unsichtbar. Er besteht aus Teilchen, die lange Zeit in der Luft schweben, bevor sie zu Boden sinken. Vor allem die besonders kleinen Partikel können über die Atemwege in die Lunge und so in den Blutkreislauf gelangen, sich ablagern und die Gesundheit gefährden. Der Verkehr verursacht rund die Hälfte des Feinstaubs. Er entsteht bei Verbrennungsprozessen im Motor und durch Abrieb von Bremsen und Reifen. Ein ähnliches Bild zeigt sich bei Kunststoffemissionen: Vor allem durch den Reifenabrieb beim Fahren verursacht, bleiben zwischen 133.000 und 165.000 Tonnen davon pro Jahr in der Natur. Sehr problematisch sind hier die Teilchen unter fünf Millimeter, das sogenannte Mikroplastik. Es ist bereits fast überall in der Umwelt nachweisbar und benötigt teils mehrere hundert Jahre, um vollständig zu zerfallen.

„Ein Auto, in dem man sitzen und das man auch auf der Straße fahren kann, hat eine ganz andere Wirkung als einzelne Komponenten.“

Franz Philipps, Projektleiter ZEDU-1, DLR-Institut für Fahrzeugkonzepte

Emissionsfreies Fahren 2.0: ohne Feinstaub und Mikroplastik

„Auf dem Weg zur emissionsfreien Mobilität lag der Schwerpunkt in letzter Zeit vor allem darauf, wie man den Verbrennungsmotor als Antrieb ersetzt und so den Ausstoß des Treibhausgases CO2 drastisch senkt. In der EU sollen daher ab 2035 nur noch Neuwagen zugelassen werden, die beim Fahren kein CO2 aus Verbrennungsprozessen mehr ausstoßen. Dann rücken Emissionen aus Brems- und Reifenabrieben wie Feinstaub und Mikroplastik besonders in den Fokus. Um sie zu vermeiden, benötigen wir neue Technologien und Lösungen – und die müssen wir schon jetzt anschieben und entwickeln. Das ist die zugrundliegende Motivation für das Projekt ZEDU-1“, erläutert Projektleiter Franz Philipps vom DLR-Institut für Fahrzeugkonzepte in Stuttgart. Mit der „Zero-Emission Drive Unit – Generation 1“ – also der Null-Emissions-Antriebsachse – hat er gemeinsam mit seinem Team wissenschaftliches Neuland betreten und sich ein hohes Ziel gesetzt: das im Betrieb umweltfreundlichste Auto der Welt zu entwickeln.

Video: Fahrzeugprototyp ZEDU-1 – emissionsfrei unterwegs ohne Feinstaub und Mikroplastik

Für die Wiedergabe dieses Videos auf Youtube.com ist Ihre Zustimmung zur Speicherung von Daten ('Cookies') erforderlich. Unter Datenschutz-Einstellungen können Sie Ihre Wahl einsehen und verändern.

In zwei Jahren zum Fahrzeug-Prototyp

Schon früh stand fest, dass das ZEDU-1-Team darüber hinaus, gemeinsam mit Partnern aus der Industrie, die neu entwickelten Technologien in ein Fahrzeug einbauen und im Betrieb zeigen wollte. Dazu entstand ein einzigartiger Prototyp mit charakteristischem Design: „Ein Auto, in dem man sitzen und das man auch auf der Straße fahren kann, hat eine ganz andere Wirkung als einzelne Komponenten“, beschreibt Franz Philipps. Neben der höheren Aufmerksamkeit bei Industrie, Politik und Öffentlichkeit spielte ein weiterer Faktor eine entscheidende Rolle: „Die Arbeit auf Basis eines existierenden Fahrzeugs wäre ohnehin schwierig geworden. Denn große Hersteller geben nur ungern so genaue Einblicke in Konstruktion, zentrale Systeme und deren Steuerung, wie wir sie gebraucht hätten.“ Am Anfang stand ein Lastenheft – ein wenig charmanter Begriff für eine wichtige Sache: In ihm werden alle Anforderungen zusammengetragen und das Fahrzeug geplant.

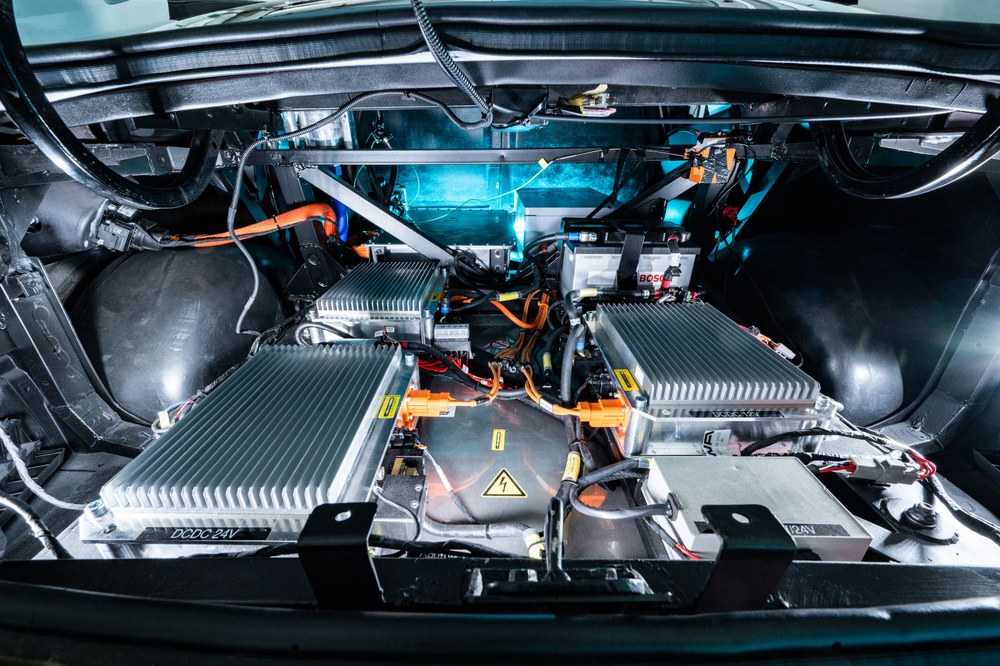

Um keine Emissionen aus Verbrennungsmotoren zu haben, sollte es ein Elektroauto sein, das heißt ein Batterie- oder Brennstoffzellen-Fahrzeug mit einer Höchstgeschwindigkeit von 150 Kilometern pro Stunde. Der Abrieb von Bremsen und Reifen sollte entweder null betragen oder mindestens so gering wie möglich sein. Außerdem sollte das Bremssystem so viel Energie wie möglich aus dem Bremsvorgang wiedergewinnen und die volle Bremsleistung jederzeit zuverlässig erbringen können. Das gesamte Fahrzeug einschließlich Steuerung, Leistungselektronik sowie sämtlicher Energie- und Wärmeflüsse sollte zudem möglichst effizient sein. Von Anfang an achtete das Team darauf, alles so auszulegen und zu bauen, dass es relativ einfach in die Serienproduktion übertragbar wäre. „Das hat so noch niemand gemacht. Mit ZEDU-1 haben wir die Blaupause für zukünftige Entwicklungen geschaffen und Standards gesetzt. Das war Anreiz wie Herausforderung für das ganze Team“, erinnert sich Philipps. Als zentraler Industriepartner kam der Automobilbauer HWA aus dem schwäbischen Affalterbach an Bord. Gute und innovative Bremsen und Aerodynamik gehören zum täglichen Geschäft des Unternehmens, das seinen Ursprung im Rennsport hat.

Im März 2020 stand für das Projekt schließlich alles auf Grün, die Förderung von rund sechs Millionen Euro des baden-württembergischen Wirtschaftsministeriums war genehmigt – und die Corona-Pandemie brach über Europa herein: Lieferketten rissen, Komponenten waren über Monate nicht verfügbar und nur die absolut notwendigsten Kolleginnen und Kollegen konnten vor Ort am Fahrzeug arbeiten. „Für uns hieß das: flexibel sein, immer wieder aufs Neue improvisieren und so gut wie möglich digital zusammenarbeiten. Oft haben wir uns Bilder vom aktuellen Stand der Entwicklung von Teilen und Gesamtfahrzeug geschickt, statt die Technik selbst zu sehen und anfassen zu können“, erzählt Franz Philipps weiter. Was zu Beginn niemand geglaubt hatte, wurde dennoch wahr: Im Sommer 2022 war der Prototyp ZEDU-1 fertig, konnte umfassend getestet und im September der Öffentlichkeit vorgestellt werden – die verdiente Belohnung für ganz besondere Teamarbeit.

Bremssystem sorgt für feinstaubfreies Bremsen

Eine zentrale Neuheit des ZEDU-1 ist sein Bremssystem. Die Wissenschaftlerinnen und Wissenschaftler entwickelten eine innovative Lamellenbremse. Diese ist nicht im Rad verbaut, sondern als geschlossene Einheit in den Elektromotor integriert. Das ermöglicht es, die Größe der Bremsenkomponenten auf ein Minimum zu reduzieren und die Antriebseinheit sehr kompakt zu bauen. In Kombination mit einer speziell entwickelten Hochleistungselektronik und einer Batterie kann die Bremsenergie nahezu vollständig zurückgewonnen – also rekuperiert – werden. Sie ist nicht wegen Funktionen wie ESP (Elektronisches Stabilitätsprogramm) und ABS (Antiblockiersystem) auf zehn Prozent der Bremskraft limitiert. Mit ZEDU-1 konnte so ein hocheffizientes Fahrzeug realisiert werden, in dem selbst beim vollständigen Bremsen auf der Vorderachse 75 Prozent und auf der Hinterachse 100 Prozent der Bremsenergie rekuperiert werden.

Die Lamellen bestehen aus sieben Ringblechen. Jedes zweite davon wird über ein Getriebe mit der Welle des Elektromotors verzahnt, die anderen Ringbleche mit dem Gehäuse. Beim Bremsen werden die Ringbleche über einen Aktuator aneinandergepresst und mit Öl befüllt. So landet auch ihr Bremsabrieb im Öl, das laufend durch einen Filter gepumpt und gereinigt wird. Die Bremse arbeitet elektrisch statt mechanisch. In der Fachsprache wird das als „Brake-by-Wire“ bezeichnet: Ein elektronisches Signal wird an die Bremse geschickt, um diese zu betätigen.

Zusätzlich zur mechanischen Lamellenbremse hat das Team für den ZEDU-1-Prototyp eine Hybrid-Induktionsbremse entwickelt. Sie funktioniert fast bis zum Stillstand verschleißfrei: Sie nutzt die Kraft von Magnetfeldern. Um eine Bremswirkung bis zum Stillstand zu erzeugen, ist zusätzlich ein Reibelement eingebaut. Es ist so ausgelegt, dass es die magnetische Bremskraft automatisch mechanisch ergänzt, wenn diese nachlässt. „Das bedeutete für uns, neben der Fahrzeugsteuerung auch die ganze Betriebsstrategie einer solchen Bremse neu zu entwerfen und die entsprechende Software zu programmieren“, erklärt DLR-Wissenschaftler Franz Philipps. Noch kommt die Induktionsbremse nicht im Prototyp zum Einsatz. Das wollen die Forschenden im nächsten Schritt weiterverfolgen.

Umgestalteter Radkasten saugt Mikroplastik weg

Das Verlagern der Bremse vom Radkasten ins Fahrzeuginnere erzeugt den Platz und die Voraussetzungen für neue technologische Ansätze, um den Reifenabrieb zu verringern. Grundlage dafür ist die Einhausung der Räder: Der charakteristische geschlossene Radkasten ist aerodynamisch so ausgelegt, dass beim Fahren ein Unterdruck entsteht. Der Reifenabrieb sammelt sich dadurch an einer bestimmten Stelle. Eine Lüftereinheit in der Frontpartie des Fahrzeugs saugt die Partikel ab und schickt sie durch ein Filtersystem – ähnlich wie bei einem Staubsauger. So tritt ausschließlich gereinigte Luft aus dem Fahrzeug aus. Auch hier stand das Team vor einigen Herausforderungen: Die Einhausung musste bestimmte Lenkwinkel ermöglichen, sodass die Reifen auch beim Kurvenfahren die Verkleidung nicht berührten. Unabhängig von der Geschwindigkeit musste das Ganze stabil und zuverlässig funktionieren. Die Einhausung der Räder verbessert zusätzlich die Aerodynamik und so die Effizienz des Fahrzeugs.

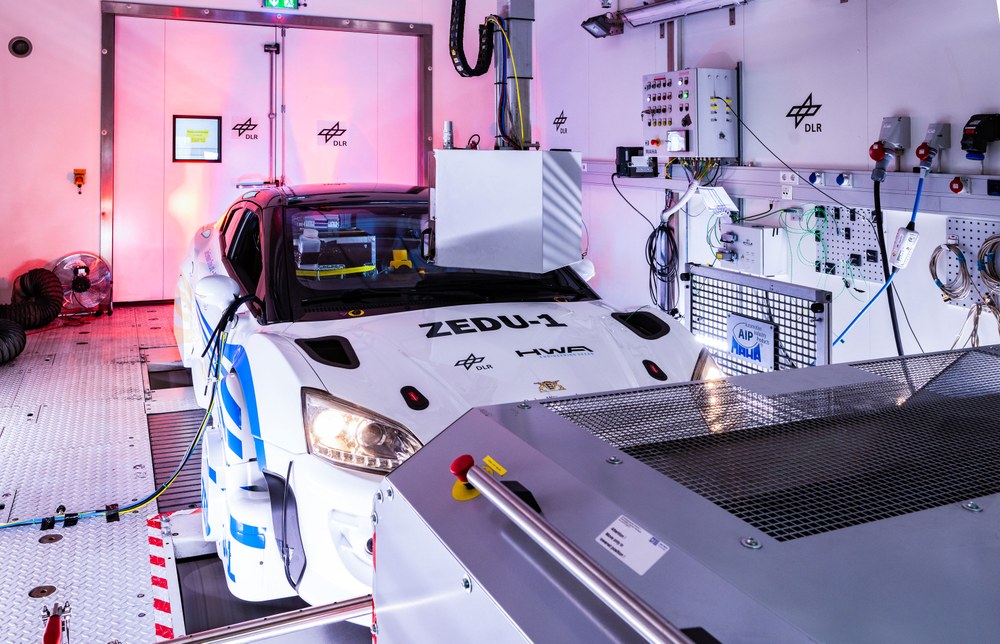

Bewährungsprobe Rollenprüfstand

Parallel zum Bau des ZEDU-1 arbeitete das Projektteam daran, ein geeignetes Messkonzept zu entwickeln, um die Feinstaub- und Mikroplastikemissionen unter realen Bedingungen zu bestimmen. Dafür wurde das Fahrzeug vollgepackt mit Geräten und Sensoren. „Messungen des Brems- und Reifenabriebs unter realen Fahrbedingungen haben bisher nur wenige gemacht und wenn, dann eher auf Ebene einzelner Komponenten im Labor. Um an einem fahrenden Auto zu messen, mussten wir uns also einiges ausdenken“, erläutert Philipps. Im ersten Schritt erzeugten die DLR-Forschenden einen grundlegenden Datensatz für ein Standard-Elektrofahrzeug und ermittelten die Emissionen von Bremsen und Reifen als Vergleich. Dafür nahmen sie ein Serien-Elektrofahrzeug des Instituts, rüsteten es mit Messinstrumenten aus und machten dann erste Versuche auf dem institutseigenen Rollenprüfstand und der Straße. „Auf Teststrecken oder normalen Straßen liegt schon viel Staub. Man kann nicht genau nachvollziehen, was aus dem Testfahrzeug kommt und was schon da war. Deshalb sind solche Versuche auf dem Rollenprüfstand unter kontrollierten Bedingungen so wichtig“, so Franz Philipps.

Dann untersuchten die Forschenden weitere Fragen, zum Beispiel: Wie ist das Strömungsverhalten? Wie strömt die Umgebungsluft ums Auto und speziell an den Reifen und Bremsen? Wie groß sind diese Luftströme? Wie ist die Partikelverteilung der Abriebe? Welchen Einfluss hat die Temperatur auf die Brems- und Reifenabriebe sowie die Messungen? Das Team arbeitete sich schrittweise voran, wertete nach jeder Testrunde die Daten aus und verbesserte Messkonzepte und Messtechnik. Unterstützung erhielt das ZEDU-1-Team dabei vom ebenfalls in Stuttgart beheimateten DLR-Institut für Verbrennungstechnik. Die dortigen Kolleginnen und Kollegen verfügen über modernste Messgeräte und Sensorik, Expertise und Erfahrung im Bereich Partikel-, Emissions- und Immissionsmessung. Sie können beispielsweise Feinstaub bis in den ultrafeinen Bereich nachweisen und bestimmen. Gemeinsam untersuchten die Forschenden die Gesamtmenge an Feinstaubemissionen und die Größenverteilung der Partikel.

Besonders wichtig bei den Messarbeiten war das „Nachfahren“ des sogenannten WLTC. Die Abkürzung steht für „Worldwide harmonized Light Vehicles Test Cycles“, einen international standardisierten Fahrzyklus für Testzwecke zur Bestimmung von Emissionen. Darüber hinaus definierte das DLR-Team einen eigenen, normkonformen Real-Drive-Emission-Testzyklus (RDE) mit Streckenabschnitten in der Region Stuttgart mit Stadt-, Überland- und Autobahnfahrten. Zudem führten sie spezielle Bremsmanöver bei unterschiedlichen Geschwindigkeiten sowie Temperaturen durch und erfassten die entstehenden Emissionen.

„Unser Hauptaugenmerk lag darauf, die Gelegenheit bestmöglich zu nutzen, um umfangreiche Messungen durchzuführen und so einen großen Schatz an Daten zum Auswerten mit nach Hause nehmen zu können, aber natürlich kam der Fahrspaß nicht zu kurz.“

Franz Philipps, Projektleiter ZEDU-1, DLR-Institut für Fahrzeugkonzepte

Teststrecke Boxberg: erster Ausflug auf den Asphalt

Anfang August 2022 war schließlich der große Moment gekommen: Eine Woche lang konnte das Team sein „Baby“ auf dem Gelände des Prüfzentrums Boxberg im Einsatz erleben. Dort, wo sonst Automobilhersteller ihre neusten Fahrzeuge testen, Fahrsicherheitstrainings stattfinden und ambitionierte Hobbyrennfahrende ihre Runden drehen, absolvierte ZEDU-1 die ersten Fahrten außerhalb des heimischen Prüfstands. Auch wenn es allen Teammitgliedern in den Fingern juckte, hinters Steuer durften nur zwei Auserwählte. Denn für das Fahren auf dem Testgelände im Nordosten Baden-Württembergs ist eine spezielle Ausbildung Voraussetzung. Hinzu kam eine besondere Einweisung in das ZEDU-1-Fahrzeug, weil im DLR-Prototyp doch vieles anders funktioniert als im Serienfahrzeug – zum Beispiel: Wie reagiert die Steuerung bei Fahrmanövern? Was bedeuten die Warnleuchten? Wie verhält sich das Fahrzeug bei höheren Geschwindigkeiten? Für ein ordentliches Maß an Adrenalin und Begeisterung war also gesorgt.

„Unser Hauptaugenmerk lag darauf, die Gelegenheit bestmöglich zu nutzen, um umfangreiche Messungen durchzuführen und so einen großen Schatz an Daten zum Auswerten mit nach Hause nehmen zu können, aber natürlich kam der Fahrspaß nicht zu kurz“, fasst Franz Philipps zusammen. Wie auf dem Rollenprüfstand fuhr ZEDU-1 unterschiedliche Fahrprofile und Fahrzyklen nach und führte immer wieder bestimmte Bremsmanöver durch. Anders als auf dem Rollenprüfstand waren hier auch Kurvenfahrten möglich. Auch die DLR-Kolleginnen und -Kollegen aus dem Institut für Verbrennungstechnik waren mit am Start. Vor Ort hatten sie ihr mobiles Messfahrzeug dabei und konnten so in Echtzeit erste Daten der Testfahrten auswerten.

Kein Brems- und deutlich weniger Reifenabrieb

Nach Auswertung der Daten ist das ZEDU-1-Team vom Ergebnis seiner Arbeit überzeugt: „Wir haben Zahlen geliefert und gezeigt, dass wir mit unserem Ansatz den Bremsabrieb komplett vermeiden können. Bei den Reifen entstanden, wie auch durch unsere Simulationen vorausberechnet, bis zu einer Geschwindigkeit von 60 Kilometern pro Stunde so gut wie keine Abriebsemissionen in die Umgebung. Selbst bei höheren Geschwindigkeiten von bis zu 120 Kilometern pro Stunde konnten wir sie immerhin noch um 80 bis 90 Prozent reduzieren“, fasst Projektleiter Franz Philipps zusammen. Zudem hat das Team bei den Messkampagnen einen großen Datenschatz generiert und neuartige Messkonzepte erarbeitet. Beides kann die Forschung und industrienahe Entwicklung auf dem Weg zu einer klimaverträglichen Mobilität entscheidend weiterbringen – sei es im Bereich der Reifen, neuer Bremssysteme oder von Filter- und Messkonzepten. Die mediale Berichterstattung über das ZEDU-1 weit über Deutschland hinaus zeigt, dass das Projekt den Nerv der Zeit getroffen hat. Auch Unternehmen der Zuliefererindustrie sowie Brems- und Reifenhersteller bekunden Interesse. Mit der für das Jahr 2025 geplanten Einführung der Euro-7-Norm für Pkw und leichte Nutzfahrzeuge sollen erstmals Grenzwerte für die Emissionen von Bremsen und später auch für Reifen definiert werden. So schnell wird das Thema Feinstaub- und Mikroplastik-Emissionen also nicht von der politischen Tagesordnung verschwinden.

Allrad-Rollenprüfstand mit Klimakammer

Die „Rolle“ gehört zu den einzigartigen Großforschungsanlagen des DLR und ist am Institut für Fahrzeugkonzepte in Stuttgart zuhause. Auf ihr werden Fahrzeugantriebe der Zukunft unter modernsten Bedingungen entwickelt und getestet. Dazu werden Versuchsfahrzeuge auf dem Rollenprüfstand fest montiert und zum Beispiel Straßenfahrten simuliert. Beim Fahren drehen sich die Räder auf Rollen im Boden der Anlage. So können unter kontrollierten Bedingungen unterschiedliche Fahrzyklen und Streckenprofile abgefahren und dabei unter anderem Energieverbrauch und Emissionen gemessen werden. Untergebracht ist der Rollenprüfstand in einer Klimakammer. Sie ermöglicht Temperaturen von minus 40 bis plus 60 Grad Celsius und eine Luftfeuchtigkeit zwischen null und 80 Prozent. Die maximale Geschwindigkeit, mit der Fahrzeuge getestet werden können, beträgt 200 Kilometer pro Stunde. Die Anlage ist klimatisierbar und auch für das Testen von Wasserstofffahrzeugen geeignet. Sie wird sowohl für Forschungsprojekte als auch für Versuche von Industrieunternehmen genutzt.

Ein Beitrag von Denise Nüssle aus dem DLRmagazin 172