Ariane 6 bekommt neuen Schub

- Die Vinci-Triebwerksproduktion in Ottobrunn ist am 28. Juni 2017 im bayerischen Ottobrunn angelaufen.

- Innovative Produktionsverfahren wie 3D-Druck und Pulvermetallurgie tragen dazu bei, die Ariane 6-Rakete kostengünstiger und wettbewerbsfähig auf dem Weltmarkt anbieten zu können.

- Schwerpunkte: Raumfahrt, Industrie 4.0

Ohne Raketen keine Raumfahrt. So einfach ist die Gleichung für alle Weltraumaktivitäten. Trägersysteme verbinden die Erde mit dem All. Sie bringen Mensch und Material in den Weltraum, Forschungs- und kommerzielle Satelliten auf ihre Umlaufbahnen. Nur mit Raketen lässt sich das Universum wissenschaftlich erforschen und wirtschaftlich erschließen. Um im heutigen Wettbewerb bestehen zu können, muss auch der Zugang zum Weltraum ökonomisch sein. "Europas Antwort auf diese Herausforderung ist die neue Ariane-6-Rakete mit ihrem innovativen, kostengünstigen und wiederzündbaren Vinci-Oberstufentriebwerk der nächsten Generation. Die Schubkammer, das "Herz" des Triebwerkes, und andere wichtige Teile kommen aus Deutschland. Dies ist das Ergebnis europaweit einzigartiger Kompetenzen und Fähigkeiten, die auch durch die Förderung durch das Raumfahrtmanagement im Deutschen Zentrum für Luft- und Raumfahrt (DLR) aufgebaut werden konnten", betonte Dr. Gerd Gruppe, DLR-Vorstand zuständig für das Raumfahrtmanagement. Die Produktion bei ArianeGroup in Ottobrunn ist nun am 28. Juni 2017 angelaufen - ein wichtiger Meilenstein für Europas Tor zum Weltraum.

Das Herz des Oberstufentriebwerks kommt aus Ottobrunn

Um die Erde und ihre Anziehung hinter sich zu lassen, braucht eine Rakete viel Energie. Das erledigen bei der Ariane zunächst die Hauptstufe und sogenannte Feststoffbooster. Haben diese ihre Arbeit beendet, übernimmt die Oberstufe mit dem Vinci-Triebwerk. Entscheidend für die optimale Fortbewegung im All sind energie-effiziente Triebwerke, die sich mehrmals wiederzünden lassen. "Bei Vinci ist es gelungen, die Effizienz des Triebwerkes erheblich zu steigern und gleichzeitig das Triebwerk bis zu fünfmal zünden zu lassen. So können verschiedene Nutzlasten schnell und zuverlässig ihre unterschiedlichen Umlaufbahnen erreichen", erklärt Denis Regenbrecht, der im Raumfahrtmanagement des DLR für das Ariane-Programm zuständig ist. Die Hauptverantwortung der Produktion liegt im französischen ArianeGroup-Standort Vernon. "Das Herz des gesamten Triebwerks - die Brennkammer - wird aber im bayerischen Ottobrunn gefertigt. In ihr läuft die eigentliche Verbrennung ab, die wiederum den Schub von 180 Kilonewton erzeugt", fügt Regenbrecht hinzu. Vinci arbeitet mit tiefkaltem, sogenannten kryogenem Wasserstoff (LH2: Liquid Hydrogen bei -253°C) als Brennstoff und tiefkaltem Sauerstoff (LOX: Liquid Oxygen bei -180°C) als Oxidator nach dem sogenannten Expander Cycle: Zuerst umströmt der Treibstoff die Brennkammer, kühlt sie herunter und verdampft dabei. Die entstehenden Gase werden als Antriebsmedium für die Treibstoffpumpen genutzt und anschließend zusammen mit dem Oxidator in die Brennkammer geleitet und verbrannt.

Deutsche Industriebeteiligung

Doch die Brennkammer der neuen Generation dieses Triebwerks wird nicht alleine von ArianeGroup in Ottobrunn gebaut. Viele deutsche Kleine und Mittlere Unternehmen (KMU) sind an dem Projekt beteiligt. So stammen viele metallische Dreh- und Frästeile von bayerischen Mittelständlern, ebenso wie beispielsweise auch Schläuche und Dichtungen.

Innovative Verfahren machen Produktion günstiger

Für die Fertigung des Vinci-Oberstufentriebwerks kommen innovative Techniken wie 3D-Druck (Additive Layer Manufacturing ALM) und Pulvermetallurgie zum Einsatz. "Beide Verfahren haben große Vorteile gegenüber gegossenen oder geschmiedeten Produkten, denn die hergestellten Teile können nahezu ohne mechanische Nachbearbeitung in hoher Stückzahl auch bei komplexer Struktur hergestellt werden. Die Einsparung verschiedener, teurer Fertigungsschritte und die Vereinfachung der Triebwerksstruktur senken die Kosten erheblich", erklärt Regenbrecht.

Trägermarkt im Wandel

Solche Kosteneinsparungen in der Produktion sind dringend notwendig, denn die Situation auf dem Raumfahrttransportsektor hat sich in den letzten Jahren entscheidend geändert - sowohl beim Angebot als auch bei der Nachfrage. "Die europäischen Träger sind wachsender Konkurrenz und einem intensiven Wettbewerb auf dem Weltmarkt ausgesetzt, der den Preisdruck auch künftig weiter steigen lässt. Eine Antwort hierauf ist die Ariane 6, deren Startkosten im Vergleich zum europäischen Vorgängermodell Ariane 5 um rund die Hälfte reduziert werden sollen", betont Regenbrecht.

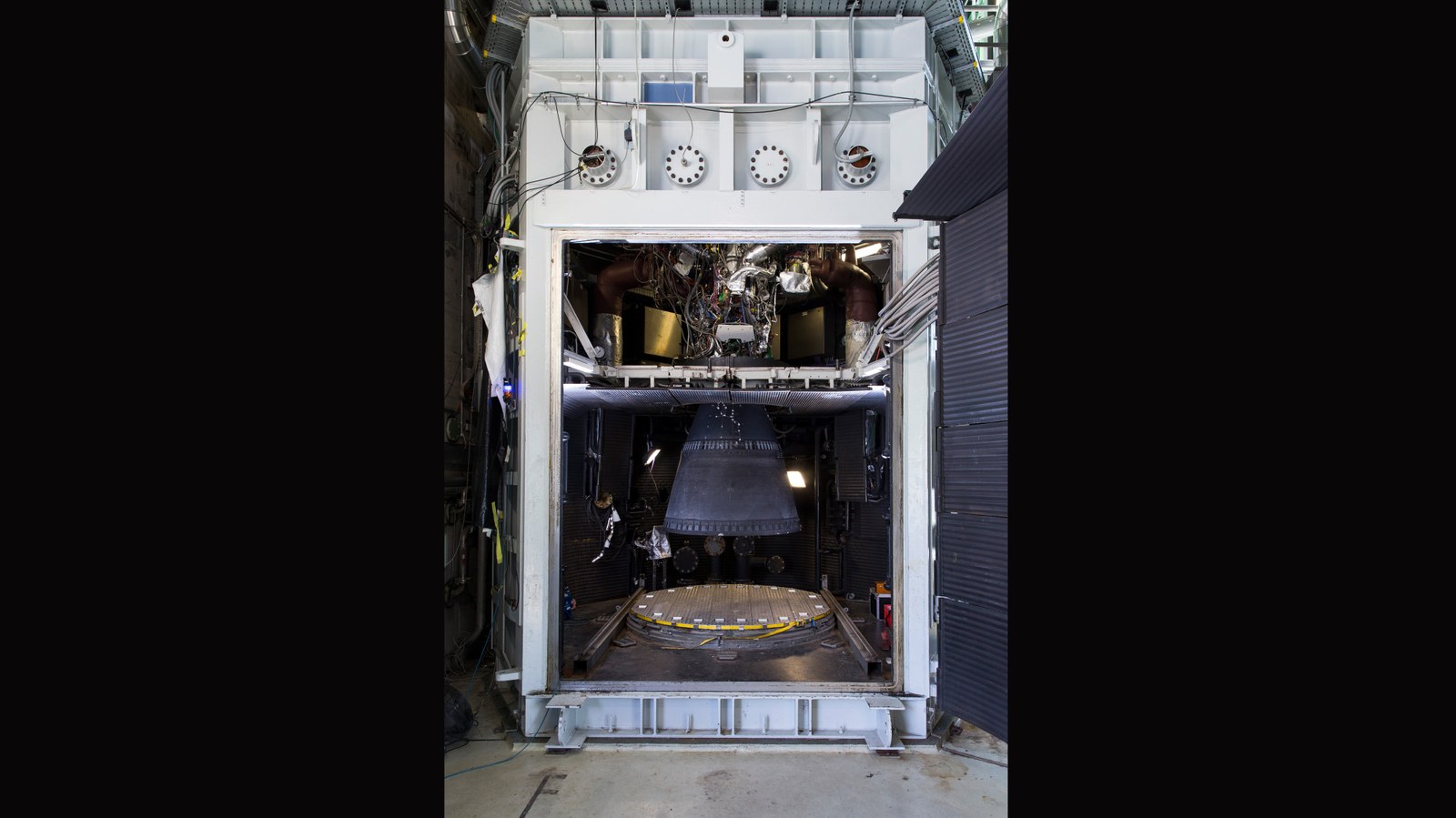

Triebwerk in Lampoldshausen getestet

Die Ariane 5 zählt mit 79 erfolgreichen Starts zu den sichersten Trägerraketen überhaupt. Damit auch ihr Nachfolger sicher seine Nutzlasten ins All transportiert, werden die Triebwerke sorgfältig getestet. Das geschieht auch mit dem Vinci-Triebwerk der neuesten Generation am Institut für Raumfahrtantriebe des Institut für Raumfahrtantriebe. Dazu laufen gerade Testkampagnen am Höhensimulationsprüfstand P4.1, um die Entwicklung des Triebwerksdesigns zu vervollständigen und die Qualifikation der Triebwerke für den Flugbetrieb zu erreichen. Mit Hilfe dieser Tests erzielen DLR-Wissenschaftler Erkenntnisse über das Triebwerksverhalten, die beim Hersteller ArianeGroup für letzte Verbesserungen genutzt werden.

Ariane 6

Im Rahmen der ESA-Ministerratskonferenz im Dezember 2014 beschlossen die Mitgliedsstaaten die Entwicklung einer neuen Trägerrakete: Ariane 6. Mit dieser Neuentwicklung soll das Ariane-Trägersystem technisch weiterentwickelt und auch in Zukunft auf dem Weltmarkt konkurrenzfähig betrieben werden können. Voraussetzung hierfür ist eine Umstrukturierung im Bereich des europäischen Trägersektors: Verantwortlichkeiten, Kosten und Risiken werden zukünftig zwischen der europäischen Weltraumorganisation ESA und der europäischen Raumfahrtindustrie neu verteilt. Für Ariane 6 wird bei vielen Bauteilen auf die Erfahrungen und die Technologien von Ariane 5 zurückgegriffen. Die Konstrukteure kombinieren dabei bereits vorhandene Bausteine, die sich als zuverlässig erwiesen haben, mit neuen Elementen. So wird es möglich sein, innerhalb von nur fünf Jahren ein neues Raketensystem fertig zu entwickeln. Der Erstflug der rund 60 Meter hohen Ariane-6 ist für das Jahr 2020 geplant. Je nach Konfiguration kann die Rakete mit zwei (Version A62) oder vier Motoren (Version A64) ausgestattet werden und so fünf oder elf Tonnen Nutzlast in den Weltraum transportieren. Hauptvertragspartner der ESA für die Entwicklung und den Bau ist die Firma ArianeGroup. Deutschland beteiligt sich an der Entwicklung mit einem Anteil von rund 23 Prozent an den Gesamtkosten des Entwicklungsprogrammes. Das DLR Raumfahrtmanagement koordiniert für Deutschland das deutsche ESA-Budget.