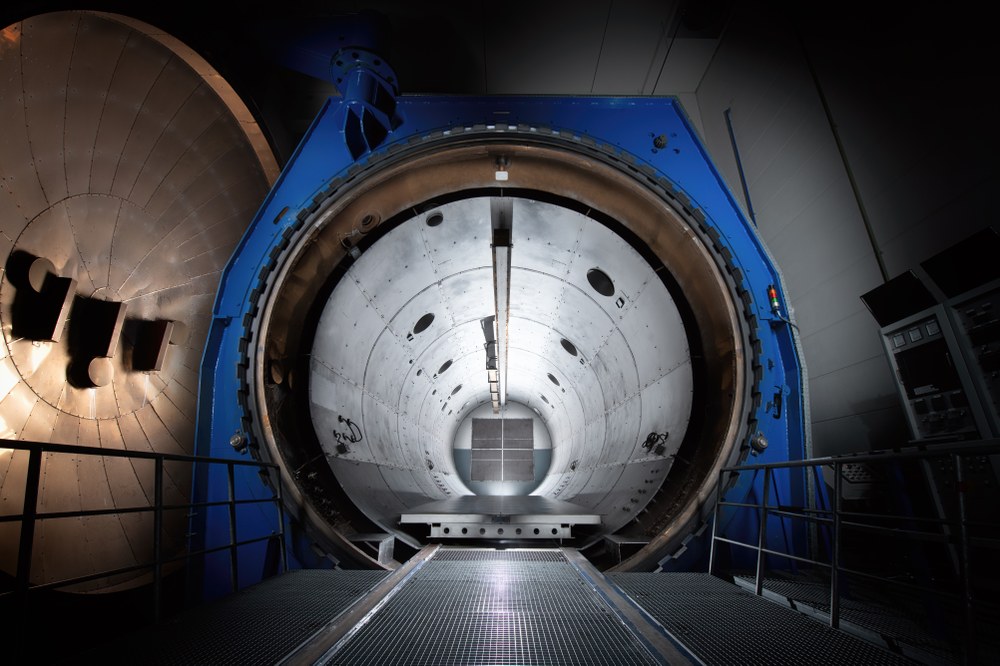

Forschungsautoklav BALU®

Forschungsautoklav BALU® – Großforschung im industriellen Maßstab

Am Zentrum für Leichtbau-Produktionstechnologie in Stade betreibt das DLR-Institut für Systemleichtbau mit BALU® – dem Biggest Autoclave Laboratory Uni – den weltweit größten Forschungsautoklaven. Die Großanlage wurde gezielt für die Entwicklung und Validierung innovativer Technologien im Faserverbundleichtbau konzipiert. Sie vereint industrielle Maßstabstreue mit einer offenen, forschungsorientierten Infrastruktur. Dies ist ideal für die anwendungsnahe Erforschung neuer Materialien, Prozesse und Digitalisierungslösungen.

Dimensionen und Ausstattung

Mit einer nutzbaren Länge von 20 Metern und einem Innendurchmesser von 5,8 Metern bietet BALU® außergewöhnliche Kapazitäten für großformatige Strukturbauteile. Der Autoklav ermöglicht Aushärtungsprozesse bei Temperaturen bis zu 450 °C und Drücken bis 10 bar. Ausgerüstet mit moderner Sensorik, Echtzeitdatenanbindung und digitalen Schnittstellen dient die Anlage nicht nur klassischen Fertigungsuntersuchungen, sondern auch als Testplattform für Industrie-4.0-Konzepte – darunter Edge-Device-Anwendungen, Cloud-Prozessüberwachung und digitale Zwillinge.

Forschungsschwerpunkte – Materialien, Prozesse, Digitalisierung

Im Mittelpunkt der Forschungsaktivitäten stehen Konsolidierungsverfahren und thermische Prozesse für Leichtbaustrukturen aus faserverstärkten Kunststoffen. Besonders im Fokus stehen kohlenstofffaserverstärkter Kunststoff (CFK) und glasfaserverstärkter Kunststoff (GFK). Ziel ist es, die Prozessführung unter industriellen Randbedingungen systematisch zu analysieren, zu steuern und zu optimieren. Dabei werden verschiedene Verfahren – etwa klassische Autoklavprozesse, vakuumunterstützte Infusionsverfahren oder lokal beheizte Konsolidierungsprozesse – experimentell erprobt und messtechnisch begleitet.

Neben der reinen Prozessentwicklung liegt ein weiterer Fokus auf der Modellierung und Validierung digitaler Abbilder dieser Prozesse: Mit Hilfe digitaler Zwillinge, virtueller Sensorik und intelligenter Regelungskonzepte werden reale Fertigungsabläufe mit hoher Präzision abgebildet, um neue Wege der prozessintegrierten Qualitätssicherung und automatisierten Prozesssteuerung zu ermöglichen. So leistet BALU® einen zentralen Beitrag zur Industrialisierung innovativer Leichtbaulösungen.

Offen für Kooperationen

BALU® ist eingebunden in zahlreiche nationale und internationale Forschungsvorhaben. Die Nutzung ist nicht nur DLR-intern möglich, sondern auch im Rahmen von Kooperationen mit Industrie und Wissenschaft. OEMs, Materialhersteller, Anlagenbauer sowie Forschungseinrichtungen entlang der gesamten Wertschöpfungskette greifen auf die Anlage zurück, um neue Technologien zu testen, zu skalieren und für den Serieneinsatz vorzubereiten.

Kontakt und Informationen

Mit seiner einmaligen Kombination aus Größe, technischer Ausstattung und digitaler Vernetzung ist BALU® eine Schlüsselressource für die Entwicklung der nächsten Generation von Leichtbaustrukturen. Für technische Details, Projektanfragen oder Informationen zur Nutzung wenden Sie sich bitte an die angegebenen Kontaktpersonen.