Erstes im 3D-Druck hergestelltes europäisches Raketentriebwerk erfolgreich getestet

- Das BERTA-Triebwerk hat am Prüfstand P8 in Lampoldshausen erfolgreich seinen ersten Heißlauftest absolviert.

- Das Triebwerk wurde vollständig im 3D-Druckverfahren gefertigt.

- Die Testergebnisse werden in andere Triebwerksprogramme der ESA einfließen. 3D-Druckverfahren sollen für Weiterentwicklungen der Ariane-6-Triebwerke Vinci und Vulcain eingesetzt werden.

- Schwerpunkte: Raumfahrt, Technologieentwicklung

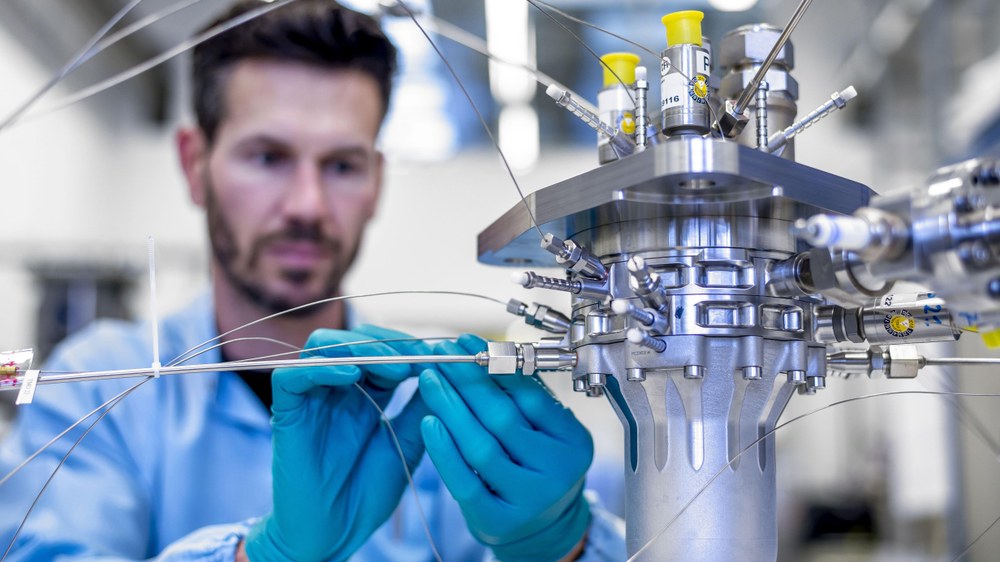

Am 18. Februar 2018 erreichte die Europäische Weltraumorganisation ESA einen wichtigen Meilenstein auf dem Weg zu neuen wirtschaftlicheren Raketen: Am Prüfstand P8 in Lampoldshausen absolvierte das BERTA-Triebwerk erfolgreich seinen ersten Testlauf. BERTA (Biergoler Raumtransportantrieb) weist eine Besonderheit auf: Das Triebwerk wurde Ende 2018 bei ArianeGroup in Ottobrunn vollständig im 3D-Druckverfahren gefertigt. Der P8 ist ein Forschungs- und Entwicklungsprüfstand beim DLR in Lampoldshausen, der gemeinschaftlich vom DLR, der französischen Raumfahrtagentur CNES und dem industriellen Partner ArianeGroup genutzt wird. Die Verantwortung für den Betrieb und die Durchführung der Tests liegt bei dem Prüfstandteam des DLR.

Neue Technologie kann derzeit europaweit nur in Lampoldshausen getestet werden

Für einen Referenzschub von 2,45 Kilonewton ausgelegt, konnte BERTA für 560 Sekunden am Prüfstand P8 in Lampoldshausen getestet werden. Entwickelt wurde das Triebwerk im Rahmen der Forschungen für zukünftige europäische Trägersysteme (Future Launcher Preparatory Programme/FLPP) der ESA. Deutschland ist seit Jahren größter Beitragszahler im FLPP-Kernprogramm. Das DLR Raumfahrtmanagement steuert die Verwendung der Mittel innerhalb von FLPP und berät die ESA bei der Durchführung einzelner Projekte. BERTA ist für den Betrieb mit lagerfähigen Treibstoffen ausgelegt. Das bedeutet, dass die Treibstoffe bei Raumtemperatur gelagert werden können.

Triebwerke dieser Art können sehr zuverlässig und mehrfach gezündet werden und eignen sich somit für längere Missionen. Damit kann dieses Triebwerk nicht nur für den erdnahen Bereich auf kleinen bis mittleren Raketen eingesetzt werden, sondern auch für Missionen über den Erdorbit hinaus. Übliche lagerfähige Treibstoffe sind jedoch hochgiftig. Für die Testläufe im Prüfstand werden daher kryogene Treibstoffe verwendet.

"Der Prüfstand P8 bietet umfangreiche Möglichkeiten, Demonstratoren von Komponenten über Baugruppen bis hin zu kleinen Triebwerken zu testen. Ziele der aktuellen Tests sind, das Strömungsverhalten und den Wärmeübergang bei gedruckten Oberflächen zu untersuchen. Diese neue Technologie kann derzeit europaweit nur am Prüfstand 8 in Lampoldshausen getestet werden", erläutert Gerd Brümmer, DLR-Ingenieur und Leiter des Prüfstands P8.

3D-Druck eröffnet neue Wege bei der Fertigung von Triebwerken

Der 3D-Druck - auch additive Fertigung genannt - liefert für den Triebwerksbau verschiedene Vorteile. So lassen sich die Produktionszeiten signifikant verringern. Derzeit werden zum Beispiel Brennkammern in Europa zuerst gegossen und geschmiedet. Dann werden Kühlkanäle ausgefräst, die dann mittels galvanischer Prozesse abgedeckt werden. Übliche Lieferzeiten betragen bis zu eineinhalb Jahre. Mittels additiver Fertigung dagegen können vollständige Triebwerke innerhalb weniger Wochen geliefert werden.

Im Fall BERTAs wurden im 3D-Druck-Verfahren sowohl der Einspritzkopf, er besteht aus einer korrosionsbeständige Nickelbasislegierung, wie auch die Brennkammer aus Edelstahl durch selektives Laserschmelzen hergestellt. Durch den Einsatz eines Lasers wurde das finale Bauteil schichtweise durch Aufschmelzen des Werkstoffes in Pulverform auf einer Grundplatte aufgebracht. Im 3D-Druck-Verfahren sind zudem komplexere Strukturen möglich, die sich in konventionellen Verfahren nicht herstellen lassen. So enthält BERTA ein komplexes Design für die Kühlkanäle, welches ein verbessertes Kühlverhalten der Brennkammer sicherstellen soll. Durch die verbesserte Kühlung können Brennkammern zukünftig kompakter gebaut werden, was Material einspart.

"Die additive Fertigung eröffnet Europa neue Wege, Triebwerke zu fertigen", sagt Lysan Pfützenreuter, Projektleiterin beim DLR Raumfahrtmanagement. "Mit dem erfolgreichen Nachweis der Technologie wird ein wichtiger Schritt in Richtung einer verbesserten Wettbewerbsfähigkeit europäischer Trägersysteme gegangen."

Die Testkampagne wird noch vier Wochen andauern und die Ergebnisse werden auch in weitere Entwicklungsvorhaben der ESA einfließen. So sollen 3D-Druckverfahren für Weiterentwicklungen der Ariane-6-Triebwerke Vinci und Vulcain eingesetzt werden.