Maik Titze erhält den Manfred-Fuchs-Innovationspreis

- Mit der Ultraschall-Imprägnierung können hochwertige Halbzeuge für den Leichtbau hergestellt werden.

- Der Prozess ist effizient und im Vergleich zu bisherigen Methoden kostengünstig.

- Das DLR-Institut für Faserverbundleichtbau und Adaptronik entwickelt die Technologie weiter.

- Schwerpunkte: Luftfahrt, Leichtbau, Innovation, Technologietransfer

DLR-Wissenschaftler Maik Titze hat den Manfred-Fuchs-Innovationspreis bekommen. Die Gesellschaft von Freunden des DLR (GvF) zeichnete damit die Entwicklung eines Ultraschall-Imprägnierverfahrens für thermoplastische Hochleistungswerkstoffe aus. Das sind Werkstoffe, die Verstärkungsfasern beinhalten und dadurch besonders leicht sowie hoch belastbar sind. Die GvF würdigte außerdem die gelungene Zusammenarbeit mit der Industrie. Faserverstärkte Kunststoffe können in neuartigen Produktionsverfahren eingesetzt werden. Die Technologie der Ultraschall-Imprägnierung gestaltet den Prozess effizienter und senkt die Kosten. Maik Titze forscht am DLR-Institut für Faserverbundleichtbau und Adaptronik in Braunschweig.

So funktioniert die Ultraschall-Imprägnierung

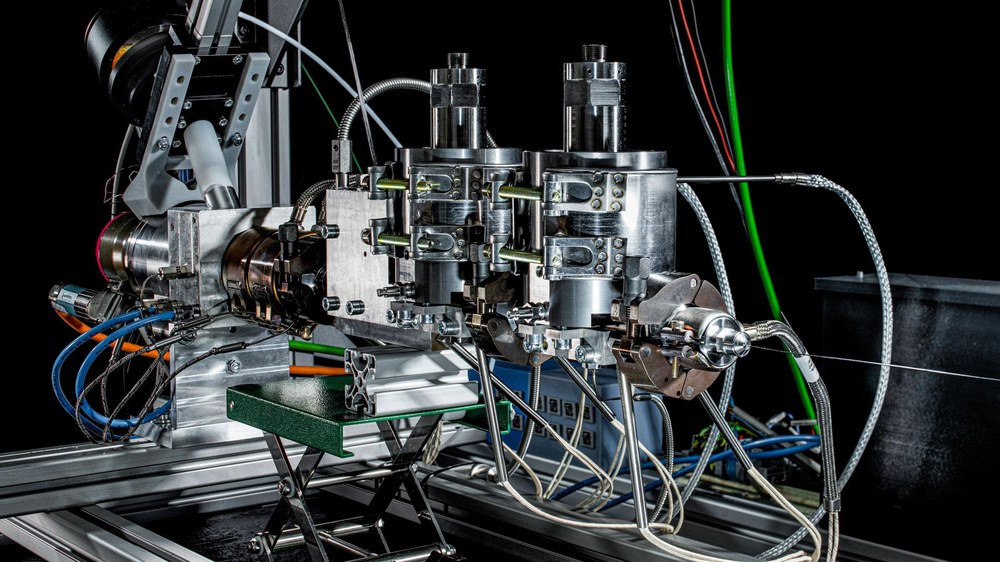

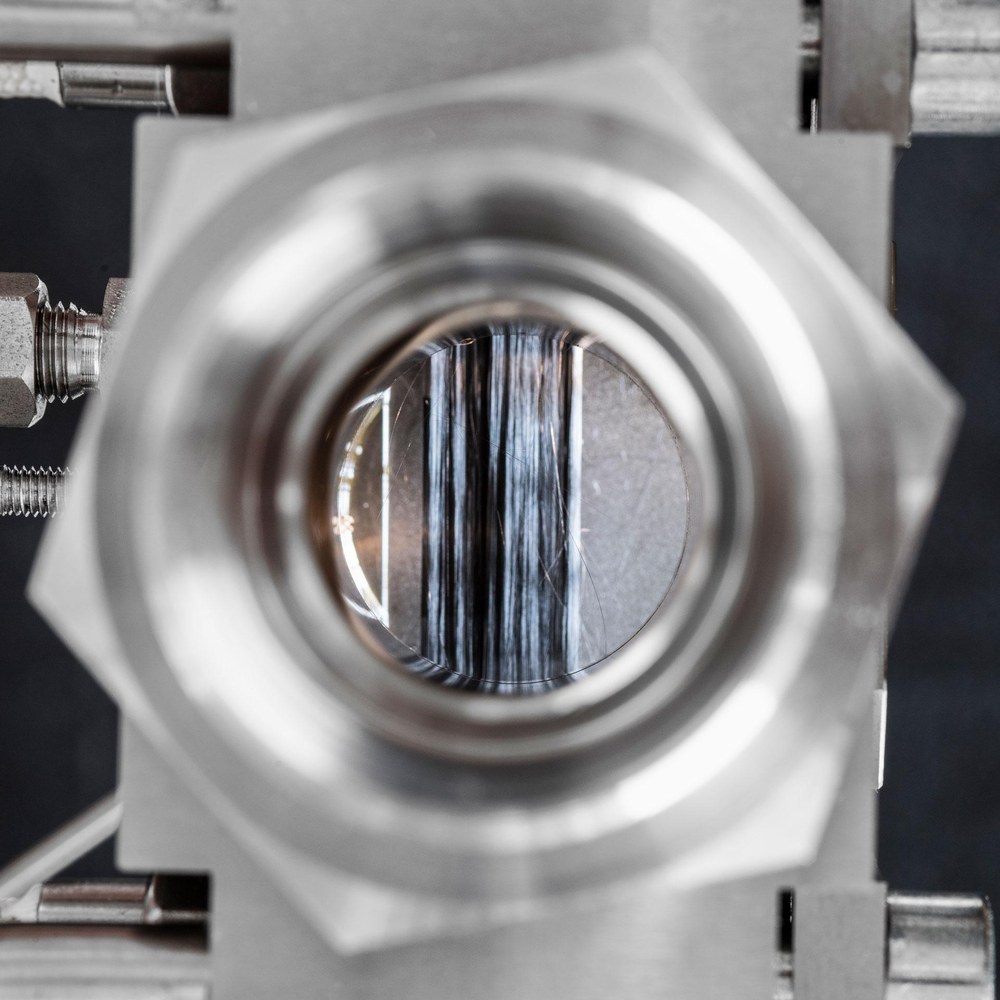

Die Herstellung von faserverstärkten Kunststoffen ist technisch anspruchsvoll, weil die Faserbündel hinreichend imprägniert beziehungsweise durchtränkt werden müssen. Bei der von Maik Titze und seinem Team entwickelten Technologie werden hochfrequente Schallfelder in eine Kunststoffschmelze geleitet. In ihr befindet sich das Bündel aus Einzelfasern, das nun besonders effektiv imprägniert wird. Die Ultraschall-Imprägnierung vereinfacht die notwendigen Prozesse deutlich und erlaubt darüber hinaus die Verwendung kostengünstiger Ausgangsmaterialien. Weil die Technologie nicht viel Platz benötigt, lässt sie sich flexibel in bestehenden Produktionsanlagen nachrüsten.

Industrielle Anwendung

Die Entwicklung wurde in enger Abstimmung mit Materialherstellern und Nutzern durchgeführt. Anwendungsmöglichkeiten liegen in der Bereitstellung von endlosfaserverstärkten 3D-Druck-Filamenten für additive Fertigungsverfahren, zum Beispiel im Flugzeug- oder Fahrzeugbau. Das DLR-Institut für Faserverbundleichtbau und Adaptronik entwickelt die Ultraschall-Imprägnierung weiter. In Zukunft könnten auch Materialien aus recycelten Langfasern sowie Nanopolymere effizienter hergestellt werden.

Manfred-Fuchs-Preis

Die Gesellschaft von Freunden des DLR e. V. (GvF) fördert als gemeinnützige Einrichtung die wissenschaftlichen und technischen Aufgaben des DLR. Der mit 5.000 Euro dotierte Manfred-Fuchs-Preis wird jährlich für eine herausragende wissenschaftliche Leistung vergeben, deren Technologie auch für einen Transfer in die Industrie geeignet ist.

Die Gesellschaft von Freunden des DLR feiert aktuell ihr 50-jähriges Bestehen. Der Manfred-Fuchs-Preis wurde im Rahmen der Jubiläumsveranstaltung am 18. Oktober 2022 verliehen.