Leichter fliegen

Getty Images/Matthew Mica Wright

„Meine Damen und Herren, wir erwarten in Kürze leichte bis moderate Turbulenzen. Bitte kehren Sie zu Ihrem Sitzplatz zurück und schnallen Sie sich an. Stellen Sie sicher, dass Ihr Sicherheitsgurt ordnungsgemäß geschlossen ist.“ Wer häufiger mit dem Flugzeug fliegt, kennt diese Durchsage. Sie ertönt, wenn man durch wechselnde Luftschichten fliegt oder auf Gewitter und Sturmböen trifft. Was Passagiere als unangenehmes Ruckeln erleben, sind Kräfte, die auf die Flugzeugstruktur einwirken – sogenannte Lasten, denen das Flugzeug während des Reisefluges zusätzlich ausgesetzt ist. Um diesen Kräften standzuhalten, benötigt es robuste Strukturen. Die Folgen sind ein höherer Treibstoffverbrauch und ein weniger effizienter Flug. Doch moderne Technik könnte dieses Problem bald lösen: mit intelligenter Lastkontrolle.

Wie funktioniert intelligente Lastkontrolle?

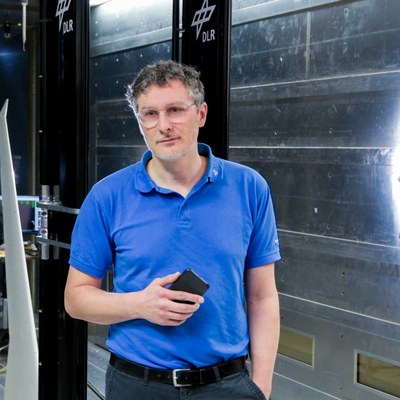

Im DLR-Projekt oLAF (Optimal Lastadaptives Flugzeug) arbeiten Wissenschaftlerinnen und Wissenschaftler daran, zusätzliche strukturelle Belastungen zu erkennen und diese zu reduzieren. Bisher halten Flugzeuge Turbulenzen passiv durch stabile Konstruktionen stand. Hochmoderne Lastkontrollsysteme dagegen arbeiten aktiv: „Man kann sich das vorstellen wie eine Federung im Auto, die Unebenheiten auf der Straße ausgleicht. Während herkömmliche Stoßdämpfer passiv auf Schlaglöcher reagieren, passt sich eine aktive adaptive Federung vorausschauend an – sie erkennt Veränderungen und gleicht sie gezielt aus. Genauso funktioniert unser System in der Luft: Es reagiert in Echtzeit auf Böen und reduziert die zusätzlichen Belastungen auf das Flugzeug“, erklärt Dr. Lars Reimer, Projektleiter am DLR-Institut für Aerodynamik und Strömungstechnik. „Durch die Integration der innovativen Lastregelung können wir leichtere, effizientere Flugzeug-Konfigurationen entwickeln, ohne die Sicherheit zu gefährden, und gleichzeitig den Passagierkomfort erhöhen.“

Frühe Integration der Lastkontrolle

Grundsätzlich ist die Idee einer Lastkontrolltechnologie nicht neu – bei vielen Flugzeug-Baureihen gibt es bereits Systeme, die Böen und Manöverlasten entgegenwirken. Doch meist wurden sie erst nach Abschluss der grundlegenden Designentwicklung eingebracht, wenn an der Struktur kaum noch Änderungen möglich waren. „In oLAF haben wir die Technologie von Beginn des Entwurfs an integriert“, betont Reimer. Mithilfe von Computersimulationen verglich das Projektteam ein Flugzeug mit heutiger Technik und einen Entwurf mit innovativer Lastkontrolltechnologie. Es zeigte sich, dass moderne Lastkontrolle Tragflügel potenziell nicht nur leichter macht, sondern darüber hinaus auch aerodynamisch optimiert.

Von der Simulation in den Windkanal

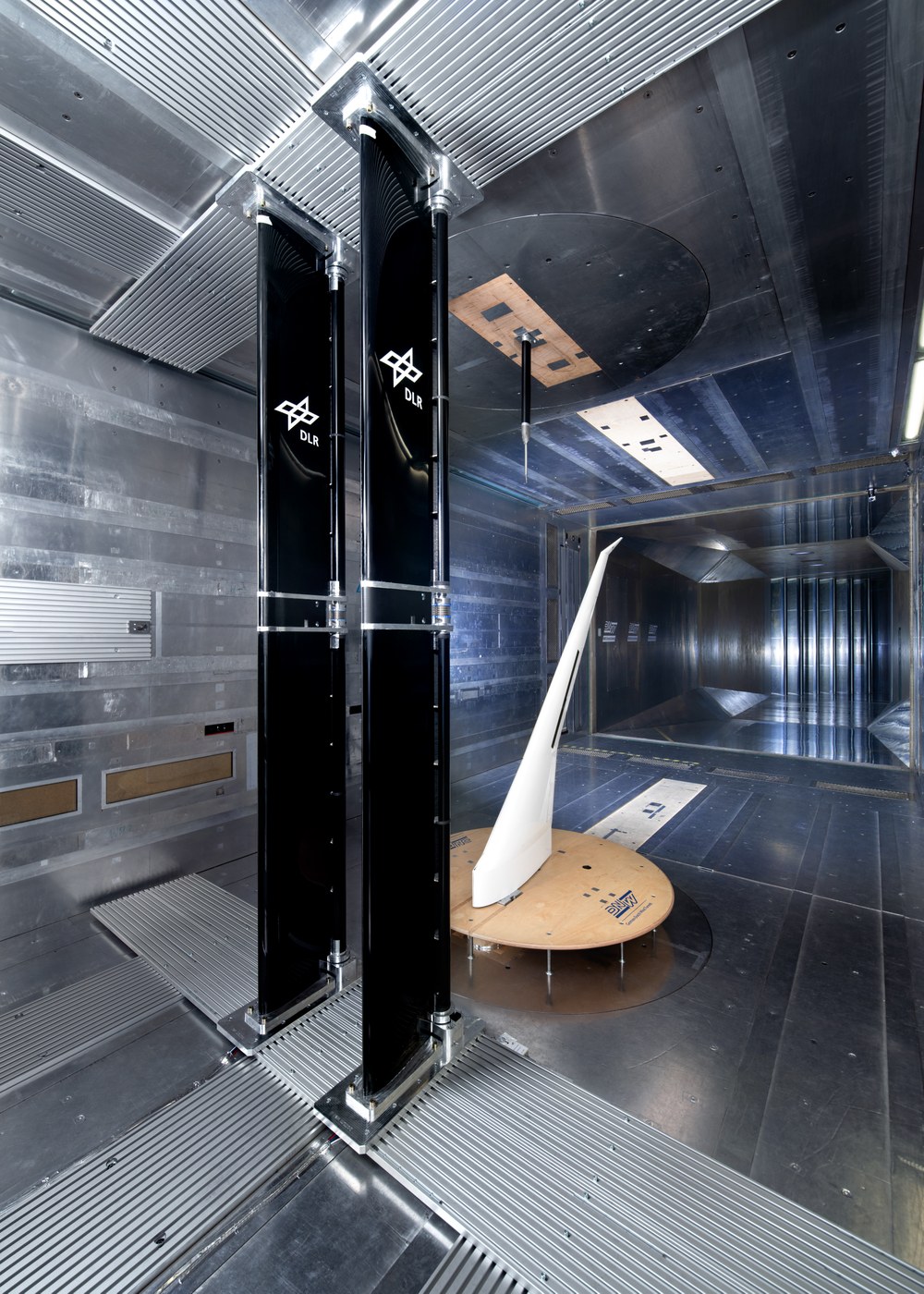

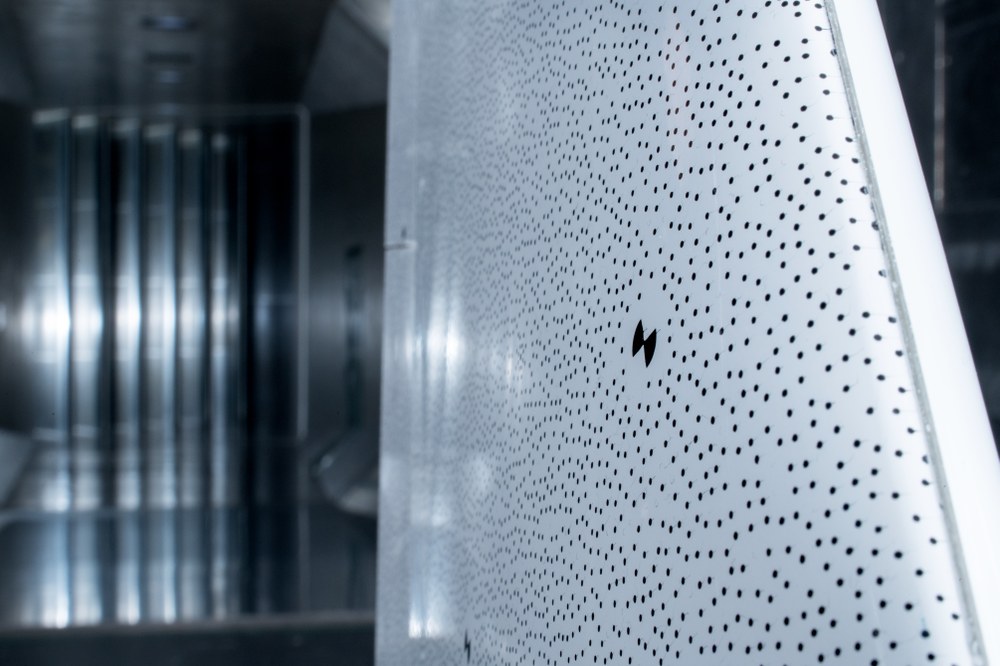

Im nächsten Schritt testeten die Forschenden einen solchen leichten Tragflügel im Niedergeschwindigkeitswindkanal. „Unser elastischer Flügel war mit beweglichen Klappen und Spoilern ausgestattet, die wir mit einem eigens entwickelten Böengenerator auf die Probe stellten“, erklärt Prof. Wolf Krüger, Co-Projektleiter des DLR-Instituts für Aeroelastik. Ziel war es, die Kräfte zu analysieren, die auf den Flügel wirken, wenn die Hinterkantenklappen durch das intelligente Lastkontrollsystem ausschlagen und den Belastungen entgegenwirken – oder wenn sie dies nicht tun.

Das DLR-Team verglich die resultierenden Schwingungen am Flügel für unterschiedliche Fälle ohne und mit eingeschaltetem Lastregler. „Mit aktiver Lastkontrolle verformte sich der Flügel deutlich weniger und die Belastung am Flügelansatz konnte um bis zu 80 Prozent reduziert werden“, berichtet Krüger.

Wirtschaftlich und nachhaltig

Die Ergebnisse aus der Simulation und den Versuchen zeigen das große Einsparpotenzial solcher Systeme. „In oLAF sind wir zu dem Ergebnis gekommen, dass intelligente Lastkontrollsysteme, wenn wir sie früh in den Flugzeugentwurf mit einbeziehen, den Treibstoffverbrauch eines Flugzeugs um bis zu 7,2 Prozent senken können“, bilanziert Reimer. Bei einer typischen Langstreckenmaschine entspricht das mehreren Tonnen Kerosin pro Flug – genug, um jährlich Millionen Euro einzusparen und den CO2-Ausstoß erheblich zu reduzieren. Weniger Material- und Treibstoffverbrauch bedeutet nicht nur eine Entlastung für die Umwelt, sondern auch wirtschaftliche Vorteile. Konkret heißt das eine Steigerung der Wirtschaftlichkeit um bis zu sieben Prozent aufgrund des geringeren Verbrauchs – und das trotz potenziell höherer Wartungskosten. „Während wir die Lastkontrolle anfangs vor allem als Methode zur Gewichtsreduktion gesehen haben, ist sie jetzt ein Schlüssel für Tragflächen mit besserer Aerodynamik und höherer Effizienz“, freut sich Lars Reimer.

Vom Boden in die Luft

Damit das Flugzeug Turbulenzen schon erkennt, bevor sie es erreichen, wird die Lastabminderungstechnologie in der nächsten Phase in die Luft gebracht. In Nachfolgeprojekten soll sie am DLR-Forschungsflugzeug ISTAR getestet werden. Dieses wird mit sogenannten LiDAR-Sensoren (Light Detection and Ranging) ausgestattet, die in der Lage sind, ein Windfeld schon weit im Voraus zu erfassen. Vielleicht gehört die Ansage „Bitte schnallen Sie sich an, wir erwarten Turbulenzen“ bald der Vergangenheit an – dank intelligenter Lastkontrolle und Flugzeugen, die mitdenken.

Zu Beginn dachten wir, Lastkontrolle sei eine Methode zur Gewichtsreduktion. Jetzt sehen wir: Sie ist ein wichtiger Schlüssel für bessere Aerodynamik und höhere Effizienz

Ein Beitrag von Vera Koopmann aus dem DLRmagazin 177