Optimal Motion Planning

Bei vielen Anwendungen, insbesondere bei Punktschweißaufgaben, sollten sich Industrieroboter so schnell wie möglich bewegen, um die Zykluszeit und die Produktionskosten zu minimieren. Dieses Problem lässt sich nur mit effizienten Algorithmen zur optimalen Bewegungsplanung lösen. Einschränkungen, wie z.B. maximale Motor- und Getriebedrehmomente oder maximale Motordrehzahlen, sollten mit Hilfe geeigneter modellbasierter Echtzeit-Algorithmen automatisch berücksichtigt werden.

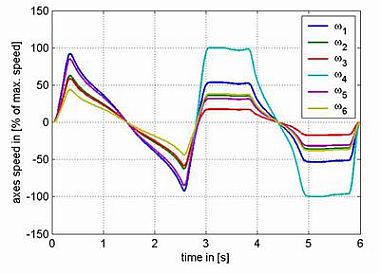

Wir haben Algorithmen entwickelt, die es KUKA Robotern ermöglichen, sich in Punkt-zu-Punkt-Anwendungen unter Berücksichtigung aller wesentlichen Einschränkungen so schnell wie möglich zu bewegen. Außerdem werden die Vibrationen des Roboters deutlich reduziert. Mit dieser Änderung der Bahnplanungssoftware bewegen sich KUKA Roboter bis zu 30 % schneller, die Amplituden der Vibrationen am Endeffektor sind bis zu 5 Mal kleiner und die Einlernzeit wird erheblich reduziert.

Die Algorithmen verwenden Ideen aus vielen veröffentlichten Artikeln in diesem Bereich. Die Schwierigkeit bestand darin, die Lösung eines eingeschränkten Trajektorienoptimierungsproblems in kurzer Zeit (= Echtzeitalgorithmen) und in allen Situationen (= sehr robust) zu erhalten. Diese unveröffentlichten mathematischen Algorithmen verwenden sehr schnelle dynamische Robotermodelle, einschließlich eines mechanischen Modells des Roboters mit 6 Freiheitsgraden. Außerdem ist der exakte Minimalzeitpfad nicht für Industrieroboter geeignet, da die nicht differenzierbaren Punkte im Geschwindigkeitsprofil Vibrationen in die Roboterbewegung induzieren. Algorithmische Modifikationen reduzieren die induzierten Vibrationen und weichen dabei nicht zu sehr von der optimalen Lösung ab. Daher haben wir auch ein geeignetes Messverfahren, einschließlich der Auswertungssoftware, für die Reibungseigenschaften und zur Validierung des Gesamtmodells entwickelt.