Realtime Simulation (2001)

Optimierung des Roboterdesigns

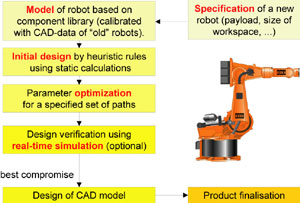

Im EU-Projekt RealSim (Real-time Simulation for Design of Multi-physics Systems) arbeiteten DLR und KUKA zusammen, um Methoden und Werkzeuge zu entwickeln, die das Design neuer Roboter oder von Varianten bestehender Roboter erleichtern, indem sie das Zusammenspiel von Mechanik, Elektronik und Softwaresystemen eines Roboters bereits in der Designphase berücksichtigen. Das Ziel ist es, die Entwicklungskosten und -zeit zu reduzieren und die Leistung des Roboters zu verbessern. Es ist geplant, die entwickelte und demonstrierte Technologie Schritt für Schritt in den eigentlichen Designprozess bei KUKA einzubeziehen. Die Abbildung skizziert den Designprozess. Nach der anfänglichen Spezifikation des Roboters (gewünschte Nutzlast, Arbeitsraum usw.) wird ein erstes Modell des Roboters erstellt. In einer Roboterkomponentenbibliothek sind die Daten älterer Konstruktionen verfügbar, die direkt verwendet werden können oder als Referenz dienen. Der erste Entwurf erfolgt nach heuristischen Regeln, z.B. durch "statische" Berechnungen, um die Gelenkmomente in verschiedenen Armkonfigurationen zu überprüfen und die kinematischen Parameter anzupassen. Auf das anfängliche Design folgt eine MOPS-Design-Optimierungsphase, in der ein guter Kompromisskandidat ermittelt wird, indem das Maximum einer Reihe von (angemessen skalierten) Kriterien für eine Reihe typischer Industrieaufgaben minimiert wird. Schließlich kann der Entwurf in einer Echtzeitsimulation unter Verwendung der tatsächlichen Robotersteuerungshardware verifiziert werden, wobei der noch nicht existierende Roboter durch eine Echtzeitsimulation ersetzt wird.

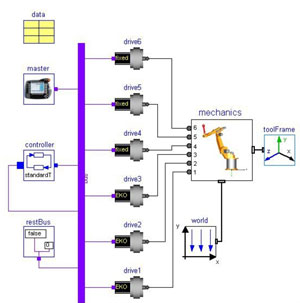

Diese Entwicklungen wurden auf der Hannover Messe 2001 demonstriert. Die Abbildung zeigt eine Anwendung der vorgeschlagenen Echtzeitmodelle. Das standardmäßige KUKA Steuerungssystem, einschließlich des KUKA Control Panels, das Sie vorne sehen, steuert einen virtuellen Roboter anstelle des realen Roboters. Dieser virtuelle Roboter basiert auf einer Echtzeitsimulation eines detaillierten Modelica-Robotermodells (ca. 80 Differentialgleichungen + 1000 algebraische Gleichungen) zusammen mit einer auf CAD-Daten basierenden Online-Animation, um eine unmittelbare visuelle Reaktion zusammen mit der Visualisierung von Prozessdaten wie Bahnabweichungen oder Endeffektor-Vibrationen zu erhalten.