Multiphysikalischer Digitaler Zwilling

Das Konzept des Digitalen Zwillings vereint sämtliche produktrelevanten Informationen, wie zum Beispiel Entwicklungsmodelle, Konstruktionsdaten, Fertigungspläne, Wartungsinformationen und Nutzungsdaten aus dem Betrieb. Der multiphysikalische Digitale Zwilling bezieht darüber hinaus dynamische Verhaltensmodelle, wie zum Beispiel Energieflüsse, mechanische Bewegungsabläufe und Wärmeerzeugung mit ein, in denen das Produkt seine technische Funktion erfüllt.

Die Idee dahinter

Das Konzept des Digitalen Zwillings vereint sämtliche produktrelevanten Informationen, wie zum Beispiel Entwicklungsmodelle, Konstruktionsdaten, Fertigungspläne, Wartungsinformationen und Nutzungsdaten aus dem Betrieb.

Der multiphysikalische Digitale Zwilling bezieht darüber hinaus dynamische Verhaltensmodelle, wie zum Beispiel Energieflüsse, mechanische Bewegungsabläufe und Wärmeerzeugung mit ein, in denen das Produkt seine technische Funktion erfüllt. So werden Informationen wie Spezifikation, Produktions- und Nutzungshistorie, Datenströme etc. mit einem funktionalen virtuellen Abbild vervollständigt. Dieser Ansatz ermöglicht den Entwurf, das Engineering und die Optimierung des Produktes über den kompletten Lebenszyklus hinweg: Von der Entwicklung über die Inbetriebnahme und den operativen Einsatz bis zur Modifikation und Recycling / Upcycling. Dies ermöglicht verbesserte Performanz, Sicherheit, Ressourceneffizienz, Kosten, individuelle und schnelle Adaption an sich verändernde Aufgabenstellungen der Märkte sowie Leistungseffizienz.

Der Aufbau des Systems

Um diese Vielfalt zu beherrschen, ist es das wissenschaftliche Ziel, Technologien zu entwickeln, um multiphysikalische Digitale Zwillinge von Produkten und Produktfamilien durch Modell- und Methoden-Baukästen so strukturiert zur Verfügung zu stellen, dass diese in einem industriellen Betrieb von allen relevanten Abteilungen zügig eingeführt und verwendet werden können.

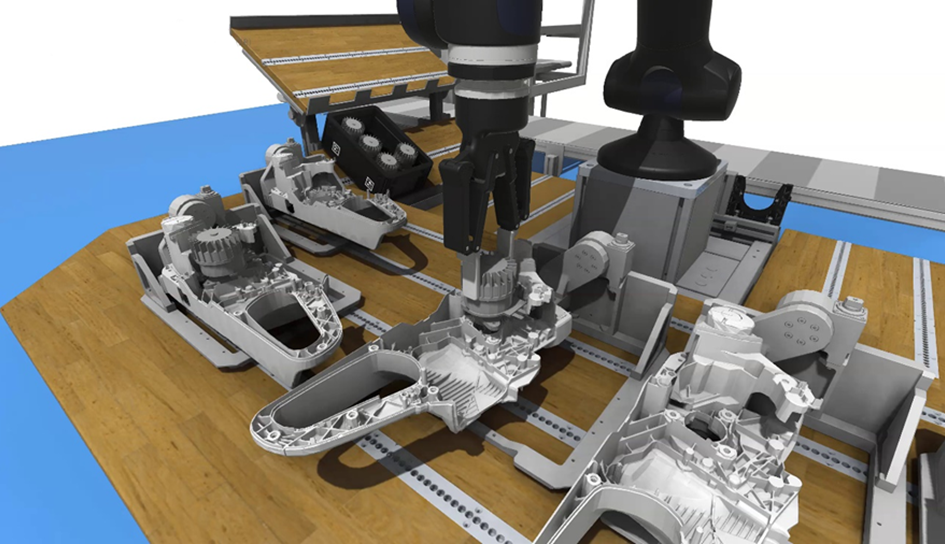

Diese auf offenen Standards basierenden Baukästen ermöglichen die Synthese spezifischer Prozesse durch die Kombination und Zusammenstellung einzelner Modelle und Methoden. Als primäres Werkzeug für die Modellierung dient die Sprache Modelica, ein offener Standard zur Modellierung komplexer multiphysikalischer Systeme, während der Standard Functional Mock-up Interface (FMI) für den Modellaustausch und die Co-Simulation verwendet wird. Ein zentraler Forschungsschwerpunkt ist die Verbesserung der Anwendbarkeit von Modelica für die Simulation von robotergestützten Montageaufgaben. Dies wird durch die Entwicklung von Bibliotheken mit variabler Detailtiefe für die Roboterdynamik, Robotersteuerung und Werkstückhandhabung sowie von Schnittstellen für die industrielle Kommunikation wie OPC UA und EtherCAT erreicht. Der verfolgte Ansatz liefert ein Spektrum an Modellen, von recheneffizienten, echtzeitfähigen Modellen bis hin zu physikalisch genauen, hochdetaillierten Offline-Modellen.

Anwendungen

Der multiphysikalische Digitale Zwilling ermöglicht eine Vielzahl von Anwendungen. So kann beispielsweise durch die Verkoppelung von virtueller Hardware mit den realen Steuergeräten die Software- und Hardwareentwicklung parallelisiert werden. Der Einsatz von digitalen Prototypen bei der virtuellen Inbetriebnahme reduziert die Wahrscheinlichkeit von unvorhergesehenen Ereignissen bei der Inbetriebnahme beim Kunden.

Durch die Generierung virtueller Sensordaten können Fehlerfälle und komplexe Betriebsabläufe frühzeitig untersucht werden, noch bevor die Hardwareentwicklung fixiert ist und nur noch kostspielig abgeändert werden kann. Durch die verfügbare Datenbasis des Digitalen Zwillings können kombiniert mit modellbasierten Ansätzen Produktparameter, Betriebsstrategien oder Konstruktionen mathematisch optimiert werden, um mit minimalem Aufwand einen bestmöglichen Produkteinsatz zu ermöglichen.

Die entwickelten Systeme stellen diese Fähigkeiten unter Beweis. Das Spektrum reicht dabei von hochgenauen dynamischen Modellen für robotergestützte Montageaufgaben bis hin zu großskaligen System-of-Systems-Modellen für OPC-UA-orchestrierte Produktionsszenarien in der Luftfahrt.